- Общие сведения о методе

- Особенности технологии

- Принцип работы лазерной сварки

- Основные плюсы лазерной технологии

- Минусы лазерной сварки

- Способы и тонкости сварочного процесса

- Разновидности лазеров

- Специфика использования гибридных установок

- Сварка тонкостенных элементов

- Сварка элементов из пластмассы или стекла

- Ошибки при лазерной сварке

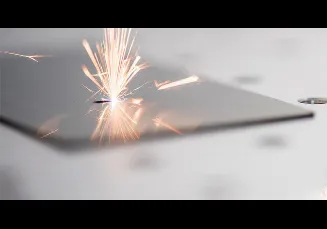

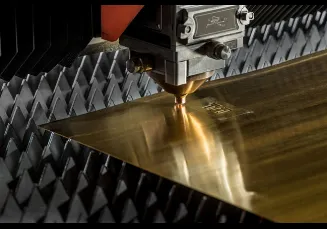

Лазерная сварка – это инновационная технология соединения деталей посредством локального плавления. Она относится к наиболее точным способам, с легкостью справляющимся с соединением конструкций сложных конфигураций. Лазерный луч обеспечивает гладкость шва без деформированных следов, искривленных линий, неровностей и шероховатых поверхностей. Для сварки применяется лазерное излучение высокой интенсивности, соединяющее детали посредством надежных сварных швов.

Лазерная сварка нашла широкое применение в сфере обработки металлических, пластиковых, стеклянных изделий, требующих точечного соединения элементов сложных форм. Она отличается высокой точностью и возможностью контроля энергии, подаваемой именно в ту точку, где необходимы сварные швы.

Общие сведения о методе

Сварка с использованием лазера – передовая технология соединения элементов из металла и прочих материалов методом плавления, производимого путем нагрева рабочей области лазерным излучением. Для этого применяется специальная аппаратура, которая в сочетании с правильно подобранными режимами и необходимыми навыками позволяет получить превосходное качество сцепления, добиться надежности и аккуратности шва.

Лазерная сварка незаменима при создании неразъемных и высокоточных соединений, благодаря чему она нашла широкое применение в промышленной сфере. С помощью лазерного луча можно соединить разнородные материалы, крупные и сверхмалые изделия, а также конструкции с различной толщиной.

Лазерные лучи преобразовывают металлические элементы в области стыка, способствуя их быстрому нагреву и последующему плавлению в рабочей зоне. Особенностью лазерного излучения является специфическая монохромность световых потоков, идентичность параметров волн для максимально легкого и высокоэффективного контроля потока при отклонении рабочей призмы или же фокусировки линз. Возникающий волновой резонанс повышает уровень мощности пуска.

Для сварки используются аппараты нескольких типов:

- автоматические;

- полуавтоматические;

- роботизированные.

Все разновидности сварочных аппаратов формируют лазерный поток, точечно воздействующий на необходимую зону для нагревания и расплавления металла в этой части.

Особенности технологии

Сварка лазером имеет несколько характерных особенностей, которые выделяют ее среди других способов соединения металлов:

- монохромность – использование излучения узкого диапазона длины волн;

- когерентность – комбинация фаз теплового лазерного поля в нескольких областях;

- направленность – минимальное рассеивание лазерного потока в процессе его передвижения от аппарата непосредственно к точке сварки.

Эти специфические качества способствуют повышению мощности лазерных лучей, которые равномерно расплавляют и испаряют материалы на обрабатываемом участке.

Характерная особенность сварочной работы заключается в том, что аппарат может располагаться на определенном расстоянии от обрабатываемой зоны, при этом вакуум в промежутке лазерной ванны не является обязательным.

Принцип работы лазерной сварки

Сплавление элементов при помощи лазерного потока осуществляются по следующему принципу:

В процессе сварки достигается повышенная плотность сформировавшегося соединения деталей. Оно отличается практически полным отсутствием пористой структуры, характерной для остальных разновидностей сварки. Также стоит отметить, что обработка поверхности изделия лазером имеет высокую скорость, предотвращая процесс окисления металлов.

Для лазерной сварки используются два типа швов – сплошной и прерывистый. Первый используется для сваривания стальных труб и тех работ, которые требуют повышенной герметичности. Прерывистые швы используются при работе с мини-конструкциями с повреждениями поверхности.

Основные плюсы лазерной технологии

Востребованность лазерной сварки в сфере производства обусловлена множеством преимуществ перед другими способами скрепления элементов:

- возможность обработки разноплановых материалов – магнитных и металлических сплавов, термопластов, стекла, керамики;

- максимальная точность и стабильность траектории точки нагрева;

- незаметность сварного скрепления ввиду его незначительного размера;

- отсутствие нагрева в зоне шва, предотвращающее искривление соединяемых деталей и изделий;

- высокий уровень химической чистоты рабочего процесса за счет отказа от использования флюсов, множества электродов и присадок;

- отсутствие рентгеновских лучей, остатков сгорания и других вредных и агрессивных выделений в процессе рабочего нагрева;

- возможность сварки в недоступных и удаленных зонах, в том числе и на большом удалении аппарата от обрабатываемой области;

- высокое качество, прочность и долговечность сварного шва, созданного лазерными лучами;

- быстрая и удобная перенастройка и смена параметров лазерной установки при переключении на работу с новым изделием;

- исключительная скорость работы и высокая производительность сварочного оборудования;

- комфортный визуальный контроль сварочного процесса при помощи микроскопа или специального монитора;

- отсутствие необходимости в дополнительных обработках сварного шва;

- работа со всеми разновидностями стали – черной, легированной, высокоуглеродистой, конструкционной;

- бесконтактность сварочного процесса без необходимости физического соприкосновения с обрабатываемыми заготовками;

- отсутствие необходимости в специальном защитном костюме, обуви и дополнительной защите дыхательных органов персонала, единственным исключением являются защитные очки.

Особенностью лазерной сварки является возможность ее использования для соединения элементов и деталей, расположенных за прозрачными материалами. Благодаря своим уникальным характеристикам она активно используется при соединении ювелирных украшений, разнообразных высокоточных деталей и конструкций толщиной до нескольких микрометров.

Минусы лазерной сварки

Технология не лишена некоторых недостатков, хотя их численность значительно уступает неоспоримым достоинствам технологии:

- необходимость значительных финансовых вложений – лазерное оборудование стоит значительно дороже обычной сварочной аппаратуры;

- высокие требования к квалификации специалиста, работающего с лазерным оборудованием, и наличию у него необходимого опыта в программировании, настройке и обслуживании аппарата;

- ограниченность в работе и снижение способности к глубокому проникновению с толстыми или высокоотражающими материалами;

- зависимость эффективности сварочного процесса от свойства материала отражать лазерные лучи;

- повышенные требования к уровню влажности, запыленности и вибрации в помещении;

- невысокий коэффициент полезного действия с твердотельными и высокоплотными сплавами – примерно в 9–10 раз меньше, чем у газовой аппаратуры.

Сварка при помощи лазерного излучения отличается повышенной чувствительностью к поверхности обрабатываемой конструкции и ее состоянию. Препятствием для эффективной обработки может стать наличие окислов, масел и прочих загрязнений. Они снижают прочность и эффективность получаемых сварных швов.

Способы и тонкости сварочного процесса

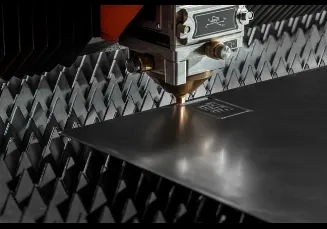

Для качественной и эффективной сварочной работы следует создать определенные условия. Чтобы создать надежное и высокопрочное соединение деталей из стали, прочих металлов или сплавов, используется лазерное излучение повышенной мощности.

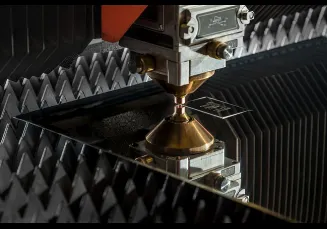

В ходе рабочего процесса необходимо следить за его точечной фокусировкой, контролируя передвижение лазерного пучка по рабочей зоне через центральную точку переднего зеркала и направляющие линзы сразу же после достижения наибольшей интенсивности потока.

Соединение деталей из нержавейки и прочих металлов производится различными способами в зависимости от показателей твердости и прочих характеристик материалов. К основным способам относятся:

- непрерывный луч;

- прерывистые воздействия – импульсная сварка ориентирована на соединение деталей или отдельных элементов из тонколистового проката, сложной формы или с толстыми стенками.

На основании специфических качеств обрабатываемого материала все методики лазерной сварки делятся на стыковые и нахлесточные. Каждая разновидность имеет свои особенности и назначение.

Стыковой способ отлично подходит для скрепления элементов из меди, алюминия, стали, прочих металлов и сплавов. Он не требует применения множества флюсов или присадок. Благодаря стыку между элементами, не превышающему 0,2 мм, создается оптимальная фокусировка лазерного потока на необходимой точке. Луч создает «кинжальное» плавление металла, проводимое по всей толщине детали. Для стыковой методики проводят дополнительную защиту швов от окислительного процесса с помощью газа или азота.

Нахлесточный способ представляет собой наложение листов из металла внахлест. При использовании сверхмощного лазерного излучения формируется качественное соединение с характерным прижимом деталей. Размер зазора между элементами не превышает 0,2 мм.

Разновидности лазеров

Сварочный процесс может осуществляться с использованием различного лазерного оборудования, которое подбирается в зависимости от того, какие именно материалы будут обрабатываться. Сварка стекла или керамики требует применения лазеров, отличающихся от тех, что используются для обработки нержавеющей стали, меди или алюминия.

Основные виды лазеров:

- Твердотельные

Применяются для соединения различных стальных, медных, пластмассовых, серебряных, стеклянных изделий. Особенностью такого лазера является наличие специального рубинового стержня, изготовленного из неодимового стеклянного материала и расположенного в осветительной камере. В процессе работы мощный световой луч со специально заданной частотой направляют внутрь камеры, что приводит к возбуждению атомных элементов и возникновению светового излучения с волнами идентичных размеров. На торцах стержневой детали расположены отражающие зеркала, через одно из которых, имеющее прозрачность, пропускается поток энергии в виде лазерного пучка.

- Газовые

Характерной особенностью таких лазеров считается повышенная мощность и производительность. В качестве активного компонента в таких аппаратах выступает газовая смесь. Оборудование активно применяется при скреплении самых разных материалов – титана, алюминиевых сплавов, стали. Для сварки понадобятся дополнительные элементы и приспособления – насос и газоразрядная труба для прокачки газа, его передачи из резервуара. Электричество пропускается между электродами, вызывая возбуждение газовой смеси, после чего лазерное излучение направляется через зеркало, находящееся на торце газоразрядной трубки. Охлаждение осуществляется посредством специальной водяной системы.

Характерной особенностью газового сварочного аппарата являются крупные размеры, что в некоторых случаях делает его использование неудобным. Более востребованный вариант – лазерное оборудование с поперечным прокачиванием газа, имеющее незначительные параметры и компактный вес. За счет сверхмощности свыше 20 кВТ становится возможной высокоскоростная работа с элементами из толстостенных металлов.

Этот вариант лазерной сварки отлично справляется не только с высокопрочными металлическими сплавами, но и с драгоценными металлами – золотом, серебром, платиной. Операции с такими материалами требуют создания специальных условий с соблюдением вакуума и надежной защитой от воздействия воздуха.

В работе с газовыми лазерами используется два основных типа газа – защитный или плазмоподавляющий. Очень часто сварочный процесс упрощается применением комбинированной газовой смеси, обладающей одновременно защитными и плазмоподавляющими характеристиками.

Газодинамическое лазерное оборудование обладает максимально высокой мощностью. Работа с ним предполагает применение окиси углерода, нагреваемого до 3000 К и пропускаемого через сопло Лаваля для дальнейшего понижения уровня давления и охлаждения состава.

Специфика использования гибридных установок

Для сварки отдельных деталей или толстостенных изделий, имеющих зазоры или крупные плоскости, потребуются дополнительные приспособления для присадки. К ним относят проволоку для поджигания электродуги, посредством которой происходит заполнение расстояния между пластинками и создание высокопрочного соединительного шва.

Посредством обдува, осуществляемого с помощью инертного газа, подаваемого сквозь сопло, обеспечивается надежная защита конструктивных деталей и элементов из толстостенного металла. Для получения качественного и высокопрочного соединения очень важна предварительная зачистка металлической поверхности от окалин, частиц масла, влаги и прочих загрязнений. В процессе работы требуется внимательно следить за тем, чтобы лазерный луч располагался точно в стыковой зоне.

Сварка тонкостенных элементов

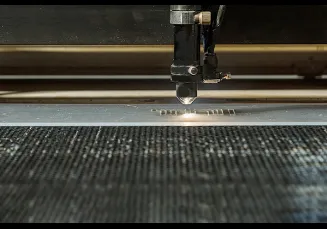

К тонкостенным элементам относятся небольшие детали, чаще всего из области микроэлектроники. Для обработки таких изделий лучше всего подходят твердотельные лазерные установки, ориентированные на проведение точечной лазерной сварки посредством герметичного и высокопрочного катонного соединения.

Работа с мелкими элементами и микроэлектронными изделиями требует минимального режима мощности. Для этой цели обычно используется импульсный или непрерывный режим. В первом случае требуется повышение скважности импульсов и уменьшение длительности, во втором – повышение лазерной скорости.

Сварка элементов из пластмассы или стекла

Соединение стеклянных или пластмассовых деталей осуществляется с помощью твердотельного лазерного оборудования. Это простой и достаточно лаконичный аппарат, конструкция которого представлена специальной отражательной трубкой, на которой расположено два электрода, смесью ионизирующих газов с определенным пространством.

Такие лазерные установки используются при ремонте пластиковых или стеклянных элементов очков, так как этот способ сварки оправы не нуждается в дополнительном припое. Сваривание деталей осуществляется в той же последовательности, что и сварка металла:

- поверхность деталей очищают от пыли, масла и других загрязнений;

- аппарат с электродами подготавливают к работе;

- линзу настраивают для последующей фокусировки;

- пучок корректно фокусируют для получения круглой формы;

- устанавливают необходимый показатель мощности и приступают к сварке.

Расфокусированная линза существенно повышает вероятность размазанного лазерного излучения, не дающего возможность получения четкого и локального металлического расплава.

Ошибки при лазерной сварке

Низкокачественная сварочная работа приводит к появлению разнообразных дефектов:

- прожог;

- поры и трещины на поверхности изделия;

- некачественное проваривание шва;

- наличие посторонних включений;

- образование кратеров, наплывов или сварных раковин.

Такие дефекты образуются в результате неточного соблюдения всех правил и тонкостей сварочного процесса. Корректная работа с лазерным оборудованием требует наличия определенных знаний, навыков и соответствующего опыта. Сварщик должен уметь обращаться с передовой лазерной аппаратурой, корректно настраивать устройство, подбирать оптимальный режим работы и необходимые параметры с учетом обрабатываемых материалов.

09.04.2024Вам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.