Наплавка металла — это технологический процесс, который предполагает нанесение одного или нескольких слоев металла или сплава на поверхность изделия с целью восстановления, упрочнения или придания ему новых свойств. Основное преимущество наплавки состоит в возможности продления срока службы деталей и узлов машин. Благодаря этому, значительно сокращаются расходы на производство и ремонт.

Этот процесс активно применяется в машиностроении, металлургии, добывающей промышленности и энергетике. Например, наплавка позволяет восстанавливать изношенные части насосов, турбин, бурового оборудования и других дорогостоящих механизмов, которые работают в агрессивных средах или под воздействием высоких нагрузок. Также технология применяется для создания защитных покрытий, повышающих стойкость к коррозии, износу и температурным воздействиям.

В зависимости от задач, наплавка может выполняться разными методами. Они отличаются типом применяемого оборудования, способами подачи присадочного материала и условиями термообработки. Разнообразие доступных методов позволяет адаптировать технологию под конкретные производственные нужды.

Особенности технологии и процесса наплавки

Процесс наплавки основывается на принципах сварки. Однако он отличается тем, что основной целью является не соединение деталей, а создание защитного или восстановительного слоя на их поверхности. Для достижения наилучших результатов необходимо учитывать такие нюансы:

- Адгезия и прочность покрытия. Наплавленный металл должен надежно сцепляться с основой, гарантируя прочное соединение без трещин и пор. Нужный результат достигается за счет тщательной подготовки поверхности и выбора оптимального режима наплавки.

- Контроль состава и свойств наплавленного слоя. Чтобы получить слой с требуемыми характеристиками, необходимо правильно подобрать сварочные материалы и режимы их подачи. Например, добавление легирующих элементов позволяет повысить твердость и износостойкость покрытия.

- Управление тепловым воздействием. Один из критических аспектов наплавки – это минимизация перегрева основы. Данный нюанс крайне важен при работе с тонкостенными деталями или нанесении покрытий на уже термообработанные изделия. Чрезмерное тепловое воздействие приводит к деформации изделия или изменению его микроструктуры.

Решающую роль в успехе этого процесса играет подготовка поверхности изделия. Она предусматривает:

- механическую обработку (например, шлифовку или пескоструйную очистку);

- удаление окалины и жировых загрязнений;

- нанесение специальных флюсов или грунтовки, способствующей лучшему сцеплению наплавленного слоя с основой.

Для каждого типа наплавки выбирается определенный сварочный материал. Например, для восстановления валов используются порошковые материалы на основе никеля, кобальта или меди. Эти материалы гарантируют стойкость к коррозии и механическому износу. А вот при наплавке деталей, работающих в условиях высоких температур, применяются сплавы на основе хрома и молибдена.

Процесс наплавки обычно предусматривает последовательное нанесение узких полос расплавленного металла. В результате можно получить ровный и однородный слой с минимальным количеством дефектов. Для достижения требуемой толщины покрытия используются несколько проходов, каждый из которых накладывается на предыдущий с перекрытием.

Виды наплавки металла

Существует несколько основных методов наплавки, которые различаются по типу источника энергии, способу подачи материала и условиям процесса. Наиболее распространенными методами считаются такие варианты наплавки:

- электродуговая;

- вибродуговая;

- газопламенная;

- плазменная;

- электрошлаковая;

- лазерная;

- индукционная;

- электроискровая.

Каждая из этих технологий требует отдельного внимания. Поэтому стоит детально рассмотреть все варианты наплавки.

Электродуговая наплавка

Это один из наиболее распространенных методов восстановления и упрочнения металлических поверхностей. Способ основан на применении электрической дуги, которая плавит присадочный материал и основу, создавая прочное и однородное покрытие. Наплавка позволяет восстановить геометрию изношенных деталей, а также существенно повысить их износостойкость, коррозионную и термостойкость.

Преимуществами данной технологии считаются:

- Высокая производительность. Метод позволяет наносить толстые слои покрытия за один проход, значительно ускоряя процесс.

- Разнообразие применяемых материалов. Можно использовать разные виды присадочных материалов, в том числе порошки и проволоки на основе углеродистых и легированных сталей, никелевых и кобальтовых сплавов.

- Глубокое проплавление. За счет высокой температуры дуги достигается надежное сцепление покрытия с основной поверхностью.

- Экономичность. Метод позволяет восстановить изношенные детали, продлевая срок их службы без необходимости замены на новые.

Существует несколько вариантов электродуговой наплавки. Ручной метод в основном используется для ремонта и восстановления единичных деталей или в мелкосерийном производстве. Для этого метода характерна высокая гибкость, обусловленная тем, что сварщик может адаптировать процесс под конкретные условия и требования.

Особенностями ручного метода считается то, что он:

- подходит для наплавки сложных форм и труднодоступных участков;

- требует высокой квалификации сварщика, так как он вручную регулирует подачу материала, силу тока и скорость перемещения электрода;

- использует металлические электроды или покрытые флюсом сварочные стержни.

Ручная электродуговая наплавка применяется для:

- восстановления зубьев шестерен, валов, корпусов насосов;

- наплавки инструментов (штампов, пресс-форм);

- ремонта литейного оборудования и кузнечно-прессового инструмента.

Также существует полуавтоматическая электродуговая наплавка. Она предусматривает применение сварочной проволоки, которая автоматически подается в зону дуги. Сварщик вручную направляет горелку, регулируя процесс. Такая технология позволяет повысить точность и стабильность наплавки.

Особенностями полуавтоматической электродуговой наплавки считается:

- повышенная производительность по сравнению с ручной наплавкой;

- более стабильное качество шва за счет автоматической подачи присадочного материала;

- меньшая утомляемость сварщика благодаря автоматизации части процесса.

Эта технология используется для:

- наплавки деталей сельскохозяйственной и строительной техники;

- укрепления рабочих поверхностей лопат экскаваторов и ковшей;

- восстановления рельсовых путей и стрелочных переводов.

Наконец, автоматическая электродуговая наплавка используется для массового производства и обработки крупных деталей. В этом случае процесс полностью автоматизирован — используется специальное оборудование, которое самостоятельно регулирует подачу проволоки, силу тока, напряжение и скорость перемещения дуги.

К особенностям этой технологии относится:

- высокая скорость наплавки (до 10–15 кг металла в час);

- исключение человеческого фактора, повышающее стабильность и повторяемость процесса;

- возможность работы в непрерывном режиме, оптимальном для серийного производства.

Эта технология чаще всего применяется для:

- наплавки валов, труб большого диаметра, корпусов котлов;

- восстановления корпусов гидравлических прессов и турбин;

- производства биметаллических конструкций (например, покрытий на основе нержавеющей стали для химической и нефтегазовой отраслей).

Вибродуговая наплавка

Этот метод применяется для нанесения тонких слоев на детали, которые не могут быть подвергнуты сильному нагреву. Вибрация позволяет равномерно распределить металл по поверхности. Поэтому такую технологию чаще всего применяют для работы с легкими сплавами и сложными геометрическими формами. Ее преимуществами считаются:

- минимальное тепловое воздействие на деталь;

- высокая точность нанесения, позволяющая избежать последующей механической обработки.

Газопламенная наплавка

Газопламенная наплавка используется для обработки роторов, корпусов насосов и других крупных деталей. В рамках данной технологии применяются ацетилен и пропан-бутан, которые создают мощное пламя для плавления присадочного материала.

Если говорить конкретнее, то эта технология применяется для:

- наплавки зубьев зубчатых колес для продления их ресурса;

- восстановления поверхностей цилиндров и гильз двигателей внутреннего сгорания.

Плазменная наплавка

Этот метод отличается применением плазмотронов, которые обеспечивают сверхвысокую температуру (до 25 000 °C). Плазменная наплавка позволяет наносить высокотемпературные сплавы и металлокерамические покрытия. Поэтому она считается незаменимой в аэрокосмической и энергетической промышленности.

Электрошлаковая наплавка

Данная технология применяется для создания толстых слоев на валах, осях и других крупных деталях. За счет использования шлаковой ванны процесс отличается высокой энергоэффективностью и минимальным количеством дефектов.

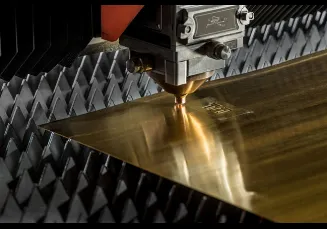

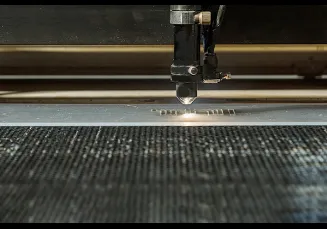

Лазерная наплавка

Лазерная наплавка нашла применение в высокоточных отраслях – микроэлектронике и производстве медицинского оборудования. Она позволяет наносить покрытия с минимальным нагревом основы, предотвращая деформацию изделия.

Индукционная наплавка

Такая технология используется для обработки цилиндрических поверхностей и деталей сложной формы. Ее принцип основан на нагреве металла за счет вихревых токов. В результате обеспечивается высокая скорость процесса и минимальные потери материала.

Электроискровая наплавка

Этот метод позволяет наносить микронные слои без значительного нагрева основы. Данная особенность делает его идеальным для упрочнения мелких деталей и элементов прецизионного оборудования.

Применяемое оборудование для наплавки

Каждый метод требует применения специализированного оборудования. Это могут быть как универсальные сварочные аппараты, так и сложные установки с автоматизированной системой подачи материала и контроля температуры. Применение специального оборудования для наплавки позволяет рассчитывать на:

- повышенную точность и равномерность нанесения слоя;

- возможность работы с разными материалами, в том числе трудносвариваемыми сплавами.

Резюмируя, остается подчеркнуть, что технология наплавки продолжает развиваться, открывая новые возможности для промышленности. С каждым годом появляются новые методы и материалы, которые позволяют значительно расширить область применения данной технологии.

27.11.2024Вам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.