Зенкование — это процедура обработки краев отверстий с использованием зенковки для формирования гнезд под потайные винты. Её применяют в отрасли промышленности, которая занимается проектированием и изготовлением машин, оборудования. Во время сборки конструкций и узлов используются соединения с резьбовыми крепежными деталями. В некоторых ситуациях важно скрыть верхнюю часть винта или иного соединения, и для этого применяют потай. Вверху отверстия формируют маленькое углубление, где удается скрыть головку. Делают потай с помощью зенкования — это тип обработки начала отверстия, при котором выполняют увеличение диаметра и углубление на конкретную высоту.

Зенкование и зенкерование — это совершенно разные процессы, которые проводятся при помощи различных инструментов. При этом для них используется одно и то же оборудование. Зенкование возможно выполнить с использованием ручной дрели, но точность обработки будет недостаточно высокой.

Суть зенкования

Между зенкованием и сверлением существует определенная связь. Чаще всего первую процедуру проводят уже по созданному отверстию, но случаются и обратные ситуации. При этом специалисты всегда пользуются зенковкой.

Процесс несложный: с помощью особого резца снимают фаску на отверстии. От количества снятого металла зависит размер углубления. Чаще всего форма у зенковки в виде конуса. В такой ситуации придется придерживаться центровки инструмента и отверстия, чтобы была совершенная соосность. Иначе возникнет смещение углубления, и верхняя часть винта не войдет.

Технологический процесс проводится в несколько этапов:

- Выполняется измерение шляпки резьбового метиза (под него делают углубление).

- Подбирается определенная зенковка, затем закрепляется в оборудовании.

- Напротив резца закрепляется заготовка с отверстием, причем соблюдается определенное соотношение.

- Запускается оборудование для сверления и выставляется требуемое число оборотов, если это возможно. Также может быть подобран конкретный инструмент с учетом параметров оборудования.

- Выполняется обработка согласно установленным требованиям.

Особенности операции

Главная область применения зенковки — это тех. процесс при производстве механизмов, станков и при сборке металлоконструкций.

С ее помощью получается решить определенные задачи:

- В заранее заготовленных отверстиях сделать заглубления, имеющие цилиндрическую или коническую форму.

- Создать опорные плоскости в области отверстий.

- Создать каналы со снятой фаской.

- Сделать заглубления для сокрытия частей соединения.

У зенкования есть определенные особенности, которые связаны с видом обрабатываемого металла, устройством резца и задачей процесса. Например:

- Когда выполняют обработку элементов из чугуна или металлов с твердыми сплавами, на рабочую область необходимо подавать жидкость для снижения температуры.

- Рабочие обороты вала мотора обязаны отвечать оборотам зенковки. Если элемент из быстрорежущей стали, то обороты будут ниже, чем для варианта с твердосплавными напайками.

В чем разница между зенкованием и зенкерованием?

Обе операции имеют связь с обработкой отверстий, но при этом они значительно отличаются. Зенкерование подразумевает влияние на канал целиком. Его задача заключается в выравнивании отверстия, чтобы повысить его качество. Для данного процесса был создан отдельный инструмент, именуемый зенкером. Его главные ножи располагаются по спирали в продольной оси элемента.

При зенковке обрабатывают исключительно часть отверстия вначале. Цель — снять фаску или сделать винт с потайной головкой. В инструменте используются преимущественно ножи на торцевой части.

Как можно понять, это совершенно разные процедуры, хотя у них и есть нечто общее. Инструменты будут работать благодаря одному и тому же оборудованию.

Применяемое оборудование

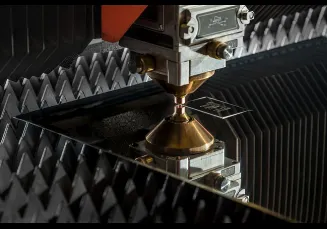

Основной инструмент, который используют для зенкования, — это зенковка. Речь идет о типе резца, который включает в себя рабочую часть и хвостик. У рабочей части есть режущие кромки. За хвостик зенковка закрепляется в патроне. Встречаются различные резцы, например, в форме конуса и цилиндра. Инструмент создают из легированной или углеродистой стали.

Зенковки конические отличаются углом наклона режущей части. Нередко специалисты пользуются элементами с углами конуса до 120 градусов. Цилиндрические резцы оснащены на торцевой части зубьями. Их бывает от 4 до 8 шт. Помимо этого, данный инструмент оснащен цапфой. За счет этого резец всегда отличается соосностью с обрабатываемым отверстием.

Для проведения зенкования применяются державки, куда внедрены зенковки. Нередко они оснащены ограничителями, которые бывают вращающимися или нет.

Как обозначают зенковку на чертеже

На производстве зенкование осуществляют по чертежу. Зенковка будет отображаться латинскими буквами, а также цифрами.

Они имеют определенное значение:

- d1 – обозначают основной диаметр канала;

- d2 – диаметр зенкования;

- L1 – это длина цилиндрического канала;

- L3 – глубина зенкования;

- L4 – глубина фаски;

- J – величина угла зенкования;

- a – величина угла фаски.

Также стоит отметить, что есть определенные правила работы при проведении зенкования. Нужно грамотно выбрать инструмент для выполнения задачи. Для конуса со значительным заглублением необходима зенковка с продолговатым телом и цапфой. Маленькие углубления делают конусным инструментом. Следует проследить, чтобы диаметр зенковки отвечал величине углубления. Эти и другие правила позволят правильно провести процедуру и получить необходимый результат. Технология зенкования должна строго соответствовать техническим указаниям, чтобы не допустить возникновения брака. К нему относятся перекос отверстия, задиры на нем, несоответствие размерам и другие дефекты.

21.07.2024Вам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.