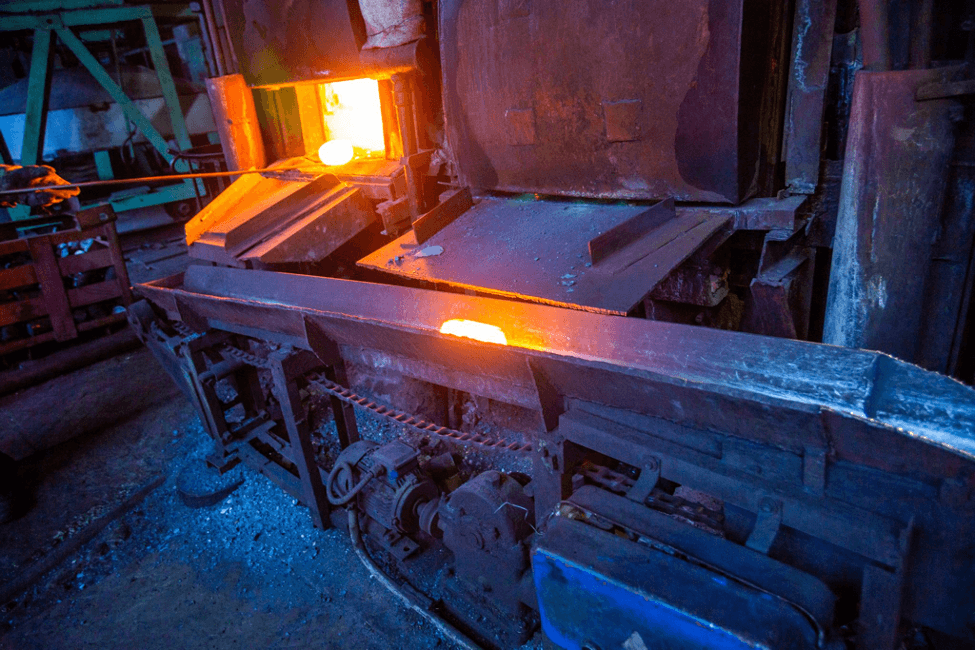

Когда на производстве выполняют термическую обработку металлов и сплавов, предусматривающую нагрев или охлаждение, удается целенаправленно изменить присущие им свойства (механические, физические). Например, металлы могут становиться более твердыми, улучшают свою пластичность. В дальнейшем такие материалы могут применяться во многих сферах с высокой требовательностью к прочностным показателям металлов (строительной, автомобильной, аэрокосмической).

Виды термообработки

Существует несколько вариантов термической обработки, позволяющих придавать материалам те или иные характеристики. Рассмотрим наиболее востребованные виды такой процедуры.

Нормализация

Способствует снятию напряжения, возникшего при литье, закалке, сварке. Предусматривает нагрев стали на 40 °C больше, чем ее максимальная температура. Далее материал выдерживают и охлаждают на воздухе.

При нормализации металла достигают:

- повышения прочности, твердости;

- однородности для состава и величины зерна;

- пластичности, размягчения.

Метод особо актуален для требующих ударной вязкости заготовок, которым предстоят значительные нагрузки.

Отжиг

Такая процедура напоминает нормализацию. Разница состоит в менее высокой температуре (повышение происходит до верхней критической точки или слегка выше).

Отжиг позволяет:

- размягчить изделие для дальнейшей формовки;

- повысить уровень пластичности, вязкости;

- улучшить обрабатываемость;

- устранить возникшее напряжение.

Отжиг может быть полным или частичным, рекристаллизационным.

Другие варианты этой обработки:

- первого рода (кристаллическая решетка немного изменяется);

- второго рода (фазовые изменения на фоне полного отжига).

Когда происходит отжиг, показатель t варьируется в пределах 25–1200 °C.

Закалка

Наиболее распространенное решение, когда после нагрева металл закаляют в жидкости (воде, масле и др.).

Благодаря закалке:

- улучшаются показатели твердости (при необходимости затвердевать может только верхняя часть изделия);

- возрастает хрупкость (это явление сопутствует повышению прочности и твердости);

- происходит более быстрое, по сравнению с предыдущими вариантами, охлаждение стали.

При цементном упрочнении значительную крепость приобретает внешний слой. Воздействию подлежит лишь верхняя прослойка. Она твердеет, а внутренняя часть получается мягкой.

Закалка больше подходит для валов. Благодаря твердому слою металл становится защищенным от износа. Поверхность вала не подвергается повреждениям со стороны подшипника. Будучи закаленной, верхняя область способствует сохранению значимых свойств сердечника (выносливости и других).

Варианты закалки

Закалка может быть дифференциальной или индукционной. При использовании второго типа обработки формируется зона термовлияния, связанная с охлаждением стали. Разновидностью такой процедуры является химико-термическая закалка, предусматривающая погружение насыщенного азотом и нагретого до 650 градусов изделия в углеродную среду в виде метана, угарного газа и пр.

Другие виды закалки:

| Ступенчатая | Разогретая заготовка охлаждается в расплавленной соли, после чего полностью высыхает снаружи помещения. |

| Изотермическая | Металл остается в щелочи до полного устранения напряжения. Метод подходит для изделий, не обладающих стойкостью к деформациям, появлению трещин. |

| Прерывистая | Манипуляция состоит из двух этапов. Сначала материал быстро охлаждают в воде до 300 градусов, затем его помещают в ванну с маслом. |

| Струйчатая | Такое воздействие осуществляют в процессе частичной закалки деталей в установках ТВЧ. |

| Одна среда | Для охлаждения крупных заготовок применяют воду, для небольших – масло. Такой подход актуален при работе с легированными и углеродистыми сталями. |

Закалка должна выполняться согласно особым правилам. В случае их нарушения возникают дефекты. Если на поверхности присутствует напряжение, то появляются коробления и трещины, а изделие становится непригодным к дальнейшему использованию. При окислении, обезуглероживании поверхность приобретает окислы, что переводит материал в категорию брака. При нагреве под влиянием критической температуры сталь приобретает чрезмерную хрупкость.

Старение

Текучесть возрастает при дисперсионном твердении. В процессе старения у структуры зерна появляются диспергированные элементы, способные изменять свои свойства.

После повторной термообработки при повышенной t проводят осадочное отвердение. Старение сопровождается подъемом температурного показателя до средних отметок и его резким снижением. Процесс происходит при комнатной или высокой t (естественным или искусственным образом).

Отпуск

Эта процедура позволяет уменьшить твердость и хрупкость стали после предыдущей закалки. Лишившись внутреннего напряжения, сплав приобретает универсальность, поэтому может применяться в разных сферах. По мере нарастания температурного показателя у конечной заготовки увеличиваются мягкость и вязкость. Скорость обработки не влияет на структуру материала. Охлаждение можно выполнять при неподвижном воздухе.

Чтобы избежать искривления, необходимо уделять особое внимание траектории движения и углу погружения изделия в состав для охлаждения. Для определения t при отпуске учитывают окраску побежалости. При 500 градусах она становится красной, при 1200 – бело-желтой, при 1600 – бело-голубой.

Устранение напряжения

Способ применяют для элементов котлов, аккумуляторов, содержащих воздух баллонов. Такой подход позволяет снять напряжение, сопровождающее механическую правку, прокатку, формовку.

Для выполнения процедуры нагревают изделия до t, слегка уступающей критическим показателям, а затем охлаждают равномерно, медленно.

Цементация стали

Сталь нагревается совместно с материалом, разлагающимся с выделением углерода. Высвобождаясь, последний поглощается поверхностью металла. Благодаря возрастанию количества углерода металл становится тверже, чем внутреннее ядро.

Термомеханический процесс

Применяя этот режим, задействуют оснащение для обеспечения давления, нагревательные элементы, емкости для охлаждения. Разогретая заготовка начинает плавиться.

Плюсы термообработки металлов

Процесс обладает множеством преимуществ:

- Изменяя микроструктуру материала, возможно улучшить имеющиеся у него свойства.

- Помогает повысить стойкость к коррозии, другому разрушительному влиянию, обеспечивает стали выраженную вязкость, делает ее прочной, долговечной.

- Улучшает обрабатываемость, податливость. Это позволяет придать металлу нужную форму, облегчить сверление и резку, снизить хрупкость.

- Изменяет в лучшую сторону структуру металла. Повышает устойчивость стали к разрушению, делает ее пластичной.

- Устраняет остаточное напряжение. Благодаря этому возрастает точность готовой продукции, ее параметры приобретают стабильность.

Этапы термообработки

Для всех вариантов обработки характерен следующий принцип: после нагрева изделие выдерживают при определенной температуре и охлаждают. Основные этапы:

- Нагрев

Под действием повышенной температуры металл меняет свою структуру. Чтобы выбрать нужный уровень нагрева, учитывают форму и массу изделия.

Состояния, в которых может пребывать сплав:

- механическая связь (похожа на бетонную смесь, где цемент связан песком и гравием);

- твердый раствор (коллоидная смесь с гомогенно перемешанными составляющими);

- сочетание названных выше состояний.

Изменения нагреваемого металла отслеживаются благодаря фазовым диаграммам.

- Выдержка

Такой этап обработки предусматривает обеспечение материалу определенной температуры. Если нужно упрочнить поверхность, изменяют структуру верхнего слоя. При необходимости полного изменения физических свойств изделие выдерживают достаточно долго.

Продолжительность выдержки зависит от параметров детали. Чем она крупнее, тем дольше осуществляют прогревание. Это является обязательным условием, если металлу требуется гомогенность.

- Охлаждение

Охлаждать сталь нужно после выдержки. В результате твердый состав частично или полностью становится механической смесью.

На скорость процесса влияют изменения в среде, где пребывает материал (на воздухе, в соляном растворе и др.). Дольше всего охлаждение происходит на воздухе, характеризующемся минимальной плотностью.

Также металл можно охлаждать в печах с контролируемой средой. В этом случае остывание длится медленно.

Термическая обработка сварных соединений

Основные варианты такой обработки:

- Аустенизация, отпуск для снятия сварочного напряжения, подогрев во время сварки, предварительный подогрев. Эти способы задействуют при ремонте, строительстве трубопроводов. Все они имеют собственные технологические параметры.

- Диэлектрический нагрев. Актуален для строительных площадок. У приспособлений для проведения этой процедуры имеется сердечник из сплава с высоким удельным сопротивлением. Среди возможных вариантов – нагревательные коврики, ГЭНы, КЭНы.

Какие металлы подходят для термообработки?

В основном обрабатывают чугун, инструментальную, нержавеющую сталь (до 80 % случаев). Также могут использоваться сплавы меди, никеля, латуни, алюминия, титана:

- для черных металлов проводят закалку, азотирование, отжиг, отпуск;

- для меди и медных сплавов подходят старение и рекристаллизационный отжиг;

- алюминий подвергается разным видам старения, проходит обработку на раствор.

Прежде чем обрабатывать изделие термически, следует ознакомиться с его свойствами.

Диапазон температур, область использования обработок

Температурный диапазон для обработки металла лежит в пределах от 100 до 1000 градусов. Точный показатель определяется ожидаемыми свойствами изделия. Температура возрастает по мере повышения технологии отпуска. К примеру, разогрев бронзы осуществляют до 550, латуни – до 200 градусов.

Термообработка особенно актуальна в металлургии. Благодаря этому процессу удается создавать и использовать элементы, предназначенные для транспортных средств, промышленного оснащения. Иногда к термообработке прибегают как к промежуточной манипуляции, повышающей эффективность обработки сплава. Благодаря такому воздействию удается применять менее дорогостоящие составы.

Вопрос – ответ

Почему обработка столь важна?

Такая процедура позволяет изменять качество стали с учетом специфики ее дальнейшего применения. После термообработки изделия становятся надежными и долговечными, приобретают защиту от износа, высокую стойкость к коррозии и механическим нагрузкам.

Как долго длится термообработка?

Данный вид работ способен занимать несколько минут или часов. Продолжительность воздействия определяется особенностями металла и свойствами, которые ожидается получить.

Каков принцип закалки при термической обработке?

Для закалки сталь быстро охлаждают, погрузив в жидкость. Выполняя такую процедуру, необходимо пользоваться защитными средствами. Работа сопровождается обилием газов и паров, поэтому ведется в проветриваемом помещении.

02.06.2024Вам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.