- Что представляет собой углеродистая сталь?

- Как углерод влияет на сталь?

- Влияние доли углерода на свариваемость стали

- Плюсы углеродистой стали

- Углеродистые стали

- Конструкционная и инструментальная сталь: ключевые отличия

- Конструкционная сталь

- Инструментальная сталь

- Влияние степени раскисления

- Способы насыщения стали углеродом

- Определение концентрации углерода в сплаве

- Производство углеродистой стали

- Конверторная печь

- Мартеновская печь

- Электрическая печь

- Области применения углеродистой стали

- Заключение

Состав сплава из стали напрямую влияет на его эксплуатационные характеристики. Одним из самых значимых факторов является концентрация углерода, от которой зависит пластичность, прочность и другие параметры смеси.

Существует большое количество стальных сплавов с различным содержанием углерода. Они отличаются друг от друга составом, способом изготовления, рабочими характеристиками и областью применения.

Ниже рассмотрим подробнее, что представляет собой углеродистая сталь, какие виды такого материала бывают, и чем они различаются.

Что представляет собой углеродистая сталь?

Углеродистая сталь – это специальный сплав железа, содержащий до 2.14% углерода (С). Также состав сплава объединяет в себе множество примесей, включая кремний, марганец, серу и др. Иногда в смеси присутствуют небольшие объемы азота, кислорода и водорода. Тем не менее именно углерод определяет химические и физические свойства материала. В некоторых случаях для улучшения тех или иных характеристик в сплавы добавляют хром, никель, алюминий или другие элементы с подходящими качествами.

Как углерод влияет на сталь?

При дополнении стального сплава некоторым объемом углерода происходит корректировка смеси, приводящая к получению совершенно уникальных свойств. Среди наиболее явных изменений качеств стали при увеличении концентрации углерода выделяют следующие:

- Повышение сопротивления электротокам.

- Снижение магнитной проницаемости. Данный параметр может измениться даже при увеличении объема углерода на сотую долю процента.

Отдельно стоит отметить, что при наличии менее 0.2% углерода в сплаве образуются феррит и третичный цементит, влияющие на свойства материала. Чем больше в составе цементита, тем ниже прочность стали.

Таким образом, контроль концентрации углерода в стальной смеси дает возможность очень точно регулировать рабочие характеристики материала и его устойчивость к ударным или вибрационным нагрузкам.

Влияние доли углерода на свариваемость стали

Лучше всего свариваются стальные сплавы, в которых присутствует не более 0.25% углерода. В этом случае шов получается максимально ровным, без дефектов или трещин.

Если же концентрация углерода повысится, свариваемость стали ухудшится. Вполне вероятно, что в местах сварки будут образовываться трещины и пустоты, негативно влияющие на прочность соединения. Такие швы плохо переносят высокие нагрузки, а также чувствительны к температурным колебаниям.

Плюсы углеродистой стали

Грамотное добавление специально вычисленных объемов C позволяет добиться улучшения отдельных свойств материала. Сталь можно сделать более прочной и устойчивой к нагрузкам. При наличии некоторого количества углерода она становится более твердой, надежной и долговечной. Срок службы изделий из такой смеси превышает 50 лет. Конструкции из углеродистой стали активно применяют в тех сферах, где необходима повышенная устойчивость к перепадам температур и механическим нагрузкам.

К преимуществам сплавов с углеродом также относят упрощенную выплавку. При производстве таких материалов предполагается постоянное удаление газа в формате пузырьков. За счет них теплообмен в сплаве протекает более активно, так что выплавка занимает меньше времени. К тому же проходящие через весь материал пузырьки способны эффективно извлечь из него лишние примеси.

Углеродистые стали

Все стали с добавлением углерода делятся на три вида в зависимости от концентрации С. Ниже представлен перечень этих сплавов с указанием их основных свойств (таблица 1).

Таблица 1

| Количество углерода, % | Название стали | Свойства |

|---|---|---|

| До 0.25 | Низкоуглеродистая | Повышенная пластичность. Материал легко деформируется. Допускается обработка металла под действием высокой температуры, а также холодные способны обработки. |

| От 0.25 до 0.6 | Среднеуглеродистая | Хорошие пластичность и прочность. Материал применяется в изготовлении деталей, металлоконструкций, предназначенных для эксплуатации в нормальных условиях. |

| От 0.6 до 2% | Высокоуглеродистая | Из преимуществ: износостойкость, низкий коэффициент вязкости, высокая прочность. Однако высокое содержание С приводит к плохой свариваемости металла. Чтобы сварить высокоуглеродистый стальной сплав, его необходимо нагреть до температуры +220 градусов. |

На качество сплава напрямую влияет объем вредных примесей. Наибольшее воздействие оказывают сера и фосфор. В таблице 2 представлено разделение стали на категории качества в зависимости от объема добавок.

Таблица 2

| Количество S и P, % | Качество | Маркировка |

|---|---|---|

| До 0.05% | Обыкновенная | Ст |

| До 0.035% | Качественная | Сталь |

| До 0.025% | Высококачественная | А |

| До 0.015% | Особовысококачественная | Ш |

Стоит помнить, что высококачественные сплавы с минимальным объемом примесей обходятся гораздо дороже менее чистых аналогов.

Конструкционная и инструментальная сталь: ключевые отличия

Все углеродистые стали принято делить на конструкционные и инструментальные. В данном случае классификация основана на особенностях состава, методе производства и задействуемых материалах.

Конструкционная сталь

Ее чаще всего производят с применением специализированных конвертерных станков или мартеновской печи. Концентрация углерода варьируется от 0.6 до 0.85%. Сталь создается на базе различных сплавов, отличающихся чистотой и качеством. Для изготовления деталей, которые регулярно используются под большими нагрузками или в агрессивной среде, традиционно задействуют высококачественную сталь с повышенными показателями прочности и пластичности.

Иногда в состав материала также входят дополнительные добавки (хром, ванадий, титан и др.), улучшающие те или иные его свойства.

Существует несколько марок конструкционной стали, различающихся областью применения. Достаточно распространены строительные материалы, представляющие собой низкоуглеродистые сплавы. В машиностроении применяют составы с увеличенной концентрацией углерода.

Стали с низким содержанием углерода хорошо свариваются, а швы получаются предельно прочными и долговечными. Из-за этого подобные материалы ложатся в основу различных арматур, труб, крепежей и т.д.

Сплавы с повышенной концентрацией углерода более пластичные и устойчивые к износу, что позволяет применять их для создания деталей машин, станков или специальной техники.

Инструментальная сталь

Для изготовления таких смесей задействуют электрические или мартеновские печи. Концентрация углерода в данных материалах составляет от 0.7 до 1.4%, а особое внимание при производстве уделяется минимизации вредных примесей.

Инструментальная сталь делится на группы в зависимости от назначения:

- Для режущих инструментов. Применяется при создании ножей, ножниц и хирургических приспособлений.

- Для штампованных деталей. Такая сталь используется для изготовления сверл, прессов и т.п.

Все инструментальные сплавы дополнительно подвергаются термической обработке, чтобы добиться повышенной прочности и устойчивости к износу. Как и в конструкционных сталях, в них могут присутствовать включения из кобальта, титана или иных материалов, повышающих качество сплава.

Влияние степени раскисления

Чрезвычайно важным параметром углеродосодержащих сталей является степень раскисления, зависящая от наличия и объема вредных примесей в виде оксидов железа. Относительно небольшой объем кислорода (О2) позволяет получить надежный и долговечный металл, способный в течение долгого времени сохранять свои свойства.

Характеристики разных видов стали представлены в таблице 3.

Таблица 3

| Вид стали по степени раскисления | Свойства | Какой элемент используется для раскисления |

|---|---|---|

| Спокойная | Сплав почти не содержит кислорода. Отличается однородностью, стойкостью как к статическим, так и динамическим нагрузкам, возникающим во время эксплуатации. | Алюминий, марганец, кремний. |

| Полуспокойная | В составе до 0,3% углерода. Отличается относительной однородностью структуры, так как сплав раскислился частично. Слиток металла проявляет стабильность. | Алюминий, марганец. |

| Кипящая | В составе высокий процент О2. Неоднородность структуры приводит к тому, что металл содержит большую долю серы, фосфора и других вредных компонентов. Однако кипящие сплавы могут применяться для обработки технологией холодной ковки. | Марганец. |

Стоит отметить, что сплавы кипящей степени раскисления не могут эксплуатироваться при очень низких температурах. В этом случае материал начнет терять свои свойства, он становится хрупким и недолговечным.

Способы насыщения стали углеродом

Процесс увеличения концентрации углерода в стали называется цементацией. Процедура предполагает нагрев материала до достаточно высоких температур, при которых атомы углерода становятся активными и глубоко проникают в структуру металла.

Для насыщения сплавов применяется атомарный углерод, проникающий как в верхние, так и в нижние слои. В среднем насыщение происходит на глубину до 2.5 мм. Конкретные показатели напрямую зависят от выбранной методики и продолжительности операции.

Цементация может выполняться в газе, жидкости, вакууме, твердой среде или электролитах. Нередко применяются специальные пасты, повышающие эффективность насыщения.

Важно учитывать, что цементация подходит только для сплавов с небольшой концентрацией углерода и легированных металлов. Это обусловлено задействованием методов температурной закалки, после которой материал должен оставаться вязким.

Определение концентрации углерода в сплаве

Выявить концентрацию С в металлическом сплаве можно несколькими способами, такими как:

- Сжигание материала. Металл в виде перемолотой стружки подвергается воздействию высоких температур, которые приводят к тому, что углекислый газ отделяется от сплава. Далее при помощи специальных приборов определяют объем сгоревшего газа.

- Установление спектральной линии. Металл нагревают, после чего фиксируют его излучение в определенном спектре. Специальное оборудование позволяет получить спектральную линию, по которой можно определить количество углерода.

- Лабораторный анализ с помощью рентгена. Образец подвергают воздействию излучений, которое дает возможность определить длину волны каждого отдельного компонента.

Производство углеродистой стали

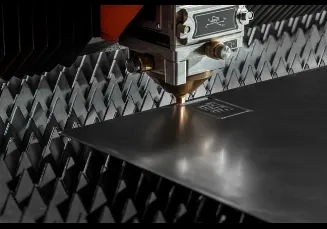

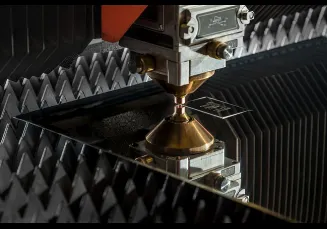

Для изготовления углеродистой стали используют различные печи и дополнительное оборудование, обуславливающее свойства готового материала.

Конверторная печь

В конверторной печи расплавляют сталь, компоненты которой далее подвергают воздействию кислорода. После этого в сплав добавляют известь, которая позволяет удалить из него лишние примеси.

Это надежный и производительный метод, который тем не менее приводит к выделению вредных газов. По этой причине обязательно нужны системы фильтрации, которые обходятся недешево.

Мартеновская печь

Железные детали (лом) погружают в специальную камеру, где происходят нагрев и переплавка. Компоненты соединяются между собой, образуя прочную и надежную сталь.

Сплавы, созданные в мартеновской печи, получаются очень долговечными и качественными.

Электрическая печь

Также иногда пользуются электрическими печами, преимуществом которых является возможность свести к минимуму образование окиси во время расплавки металлов. За счет этого удается уменьшить концентрацию водорода, сделав готовую сталь более однородной.

Области применения углеродистой стали

Углеродистая сталь получила широкое распространение в самых разных отраслях. Это один из самых надежных и универсальных материалов, обладающий повышенной устойчивостью к разного рода нагрузкам.

В числе основных сфер использования углеродистых сталей:

- Машиностроение. Материалы регулярно задействуются при производстве деталей для автомобилей, промышленного оборудования, спецтехники и др. Для изделий, которые не подвергаются высоким нагрузкам, подойдет низкоуглеродистая сталь. Для более жестких условий потребуются уже несколько иные характеристики, так что предпочтение стоит отдавать средне- или высокоуглеродистым сплавам.

- Изготовление инструментов. Для него необходимы специальные инструментальные стали, которые рассчитаны на эксплуатацию при обычных условиях. Высокий нагрев может привести к тому, что такой материал станет мягким и потеряет свою форму. Из углеродистой стали создаются универсальные инструменты, которые не превосходят по прочности материал производимого с их помощью изделия и предназначены для работы по дереву, пластику или металлу.

- Выполнение крепежей. К ним можно отнести самые разные винты, шпильки, болты, гайки и многое другое. Особое внимание уделяется возможности создания прочной и надежной резьбы, которая сохраняет свои свойства в течение долгого периода времени. Для этих целей обычно используют высококачественную углеродистую сталь с однородной структурой и отсутствием дефектов.

Заключение

Углерод в стали играет важнейшую роль, во многом определяя свойства и характеристики материала. От концентрации углерода зависит возможность использования сплава при определенных условиях.

В связи с этим при выборе смеси следует обращать внимание на такой параметр, как доля углерода в составе. Также не лишним будет выяснить, как именно происходило насыщение материала этим веществом, так как данная процедура влияет на эксплуатационные характеристики получаемых деталей.

02.09.2024Вам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.