Для сварки металлических деталей в определенных условиях применяют разные виды сварных швов и соединений. Но чтобы получить качественное соединение, важно правильно подобрать технологию сварки. Для этого нужно знать, какие разновидности сварных соединений и швов существуют, их основные характеристики, чем отличаются друг от друга и для каких металлических сплавов наиболее эффективны.

Чем сварные швы отличаются от сварных соединений

Начинающие профессиональные сварщики и бытовые любители часто путают два разных понятия – сварочный шов и сварочное соединение.

Сварочным швом принято называть место стыка металлических деталей, поверхности которых предварительно расплавляют, после чего охлаждают.

Сварочное соединение включает три отдельных участка, на которые воздействуют высокой температурой:

- Швы – получаются в процессе плавления металла, из которого изготовлены свариваемые детали. Дополнительно могут использовать присадочные металлические сплавы.

- Зона сплавления – находится между поверхностью металла соединяемых деталей и сварочным швом, не подвергается высокотемпературным воздействиям в процессе сварки. Зона сплавления насыщается дополнительными компонентами флюса либо электрода, поэтому получаемый металлический сплав по своей структуре и характеристикам отличается от металла соединяемых заготовок.

- Зона термического воздействия – линия соединения с зоной сплавления. В результате высокотемпературного воздействия на участке соединения заготовок первичная структура, свойства металла изменяются.

Ключевые требования к сварочным швам

Сварочная технология – самый востребованный способ соединения металлоконструкций. Качественно выполненные сварочные соединения, швы характеризуются высокой прочностью, надежностью и продолжительным сроком эксплуатации. Сварные металлические конструкции выдерживают значительные весовые, ударные и механические нагрузки. Поэтому сварка широко применяется в промышленной и строительной сфере.

При этом стоит понимать, что не все модификации сварочных швов имеют достаточно высокие прочностные показатели, стойкость к различным нагрузкам и долговечность, а только те, которые выполнены с учетом требований нормативных документов, основной из которых ГОСТ 23118-99. В этом документе прописаны стандарты качества разных видов сварочных швов.

Дополнительные документы, в которых прописаны требования для получения качественных сварных швов:

- Сводные правила СП 105-34-96. Здесь прописаны ключевые нормы качества сварочных швов, последовательность выполнения сварки металлических конструкций.

- ВБН А3.1-36-3-96 и ВСН 006-89. В этих инструкциях подробно расписывается технология сварки.

- ВСН 012-88. В этой инструкции четко расписана последовательность осуществления процедур по контролю качества сварки металлоконструкций.

Все представленные нормативные документы регламентируют требования к разным сварочным технологиям, разновидностям сварочных соединений, швов.

Разновидности сварочных соединений

Существует несколько разновидностей сварных соединений. Все они имеют свои отличия и целевое предназначение.

Стыковые

Соединения такого типа выполняют при сваривании металлических элементов, расположенных в единой плоскости. Чаще всего такую технику применяют при прокладке трубопроводных коммуникаций, для соединения листового металла.

Технология предусматривает сваривание торцевых поверхностей соединяемых элементов. Поэтому их предварительно тщательно подгоняют друг к другу. А чтобы добиться максимально плотной стыковки деталей, часто сначала делают подварочный шов.

Ключевые преимущества стыковых соединений:

- допускается сваривание металлических элементов разной толщины;

- минимальная вероятность в потребности для сварки деталей дополнительных материалов.

Важно! В процессе сварки электрод направляют к более толстой детали. Это позволяет минимизировать риски прожога более тонкой заготовки и направить основную часть энергии на расплавление толстого металла.

Тавровые

Технология подразумевает сварку отдельных элементов, торец одного из которых размещают под определенным углом, но не больше 90º.

Преимущества тавровых соединений:

- осуществление сварочных работ на труднодоступных участках, где сложно либо невозможно применить другие техники сваривания;

- высокая прочность соединения деталей.

Тавровые соединения востребованы для сваривания металлических несущих конструкций.

Угловые

В этом случае элементы металлических конструкций соединяют под определенным углом, который обычно составляет 90°. Для получения высококачественных угловых соединений свариваемые металлические заготовки устанавливают «лодочкой». Такую технику сварки часто используют для сваривания деталей резервуаров и прочих металлических емкостей.

Торцевые

Технология сварки торцов соединяемых деталей в единый цельный элемент конструкции.

Преимущества:

- получение качественных прочных соединений, независимо от толщины свариваемых заготовок;

- минимальная деформация соединяемых деталей.

Нахлесточные

Эта техника сварки применяется для сваривания листового железа. Края листов накладывают параллельно друг на друга.

Главные требования для применения технологии:

- абсолютно ровные поверхности;

- между свариваемыми материалами не должно быть зазора;

- толщина деталей не должна превышать 1,2 см.

Ключевые преимущества:

- простота сварочных работ, для выполнения которых не требуется высокая квалификация сварщика, большой опыт;

- высокая прочность соединения.

Виды сварочных швов

Сварные швы классифицируют по множеству разных параметров.

По конфигурации

По этому параметру швы подразделяются на 3 основные категории:

- прямолинейные;

- кольцевые;

- криволинейные.

При этом важно понимать, что конфигурация сварочных швов не взаимосвязана с пространственным положением свариваемых элементов металлоконструкций.

По пространственному расположению

В зависимости от положения свариваемых элементов металлических конструкций в пространстве сварочные швы подразделяют на несколько видов.

Вертикальные

В данном случае сварочный шов выполняют снизу вверх и сверху вниз. Для этого применяют прерывистую технику сварки на малом токе, чтобы потеки раскаленного металла были минимальные.

Горизонтальные

Сварочный шов выполняется строго по горизонтали – слева направо и справа налево. Чтобы минимизировать потеки расплавленного металла, заготовку смещают на 1 мм.

Чтобы получить качественный шов, важно правильно подобрать скорость сварки. Если работать электродом достаточно быстро, можно получить непровары, если слишком медленно, будут потеки.

Нижние

В данной ситуации шов располагается снизу от мастера, а раскаленный жидкий металл из сварочной ванны не вытекает, осуществляется беспрепятственное испарение газов.

При выполнении нижнего сварочного шва мастер осуществляет поперечные движения электродом, ведет его вдоль стыка.

Потолочные

Сварочный шов формируется над головой мастера. В данной ситуации применяется поверхностное натяжение, чтобы удержать раскаленный жидкий металлический сплав.

По степени выпуклости

По этому параметру сварочные швы подразделяют на следующие типы:

- нормальные (плоские) – отлично противостоят негативным воздействиям, обладающим разрушительной силой;

- вогнутые (ослабленные) – такие швы делают при сваривании тонких металлических деталей;

- пуклые (усиленные) – применяются для сборки узлов металлических конструкций, подвергающихся во время эксплуатации повышенным статическим нагрузкам;

- специальные – форма сварочных швов напоминает неравнобедренный треугольник, их обычно применяют для тавровых и угловых соединений.

По количеству проходов

Все сварочные швы, независимо от типа, делают за один либо несколько проходов. Оптимальное число проходов сварщик рассчитывает, исходя из заявленной прочности будущего соединения и толщины свариваемого металла.

Каждый проход – это наплавление одного валика. Формирование слоя сварочного шва осуществляется при одноуровневом размещении. Один проход выполняют при угловых соединениях и сваривании тонких металлических элементов, толщина которых не превышает 5 мм. Стыковые сварочные швы выполняются за два прохода.

По протяженности

Сварочные швы по этому показателю подразделяют на сплошные и прерывистые, которые делают небольшими отрезками с определенным шагом. Длину таких отрезков рассчитывают, исходя из общей длины соединения, она может составлять от 10 до 30 см.

Варианты прерывистых сварочных швов:

- точечные – выполняются при контактной сварке;

- шахматные – отрезки сварных швов смещают с разных сторон в шахматной последовательности;

- цепные – одно- либо двусторонние швы с равномерным размещением разрывов.

В зависимости от длины сварочные швы делят на такие виды:

- менее 25 см – короткие;

- 25–100 см – средние;

- более 1 м – длинные.

По типу сварки

Швы классифицируются, исходя из типа сварки (используемого сварочного устройства):

- ручная;

- автоматическая;

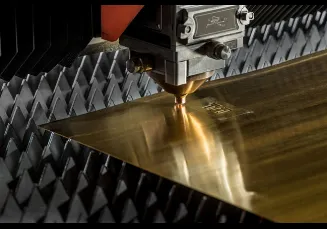

- лазерная;

- газопламенная;

- плазменная;

- в инертной газовой среде.

По вектору воздействия внешних сил, направлению усилия

По этому параметру сварочные швы разделяют на такие виды:

- продольные – вектор воздействия направлен параллельно стыку;

- поперечные – усилие направлено под углом 90°;

- косые – вектор воздействия направлен под острым углом;

- комбинированные – усилия осуществляются по разным направлениям.

Контроль качества сварочных швов

Характеристики сварочных соединений, отдельных сварных участков, в том числе получаемого металлического сплава в процессе выполнения сварочных работ регламентируются соответствующим ГОСТ. Качество готового изделия после сварки определяют методом испытаний.

Способы установления качества выполненного сварного шва согласно ГОСТ:

- Статический. К изделию прилагают определенную нагрузку с плавным ее увеличением. Эта методика занимает много времени, так как в процессе испытаний нужно создать продолжительное напряжение.

- Динамический. Методика предусматривает применение маятниковых копров. На изделие воздействуют минимальное время максимальной нагрузкой. Такие испытания не требуют продолжительного наблюдения.

- Усталостный. Изделие подвергают многократным нагрузкам разной силы. Количество таких циклов может составлять до нескольких миллионов.

Во время испытаний изделия проверяют на наличие сколов, неоднородность сплавов, трещин и прочих дефектов.

Знание основных видов сварочных швов, их целевое назначение позволят правильно подбирать способы сварки для изготовления разных металлоконструкций.

24.08.2024Вам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.