Черная металлургия — это мощный цивилизационный каркас, на котором держится строительство, машиностроение, транспорт и тысячи других сфер. Это сложнейший симбиоз технологий, геологии и энергетики, преобразующий грубую руду в высокотехнологичные материалы.

Сущность и исторический контекст отрасли

В своей основе черная металлургия — это масштабный комплекс по производству железа и его сплавов: чугуна, стали и их производных. В отличие от цветной металлургии, она опирается на железо как ключевой элемент. Главная задача отрасли — превратить оксиды и другие соединения железа, содержащиеся в руде, в металл с заданными свойствами: прочностью, пластичностью, коррозионной стойкостью.

Исторически Россия прошла путь от кустарных сыродутных горнов до мощнейших металлургических комбинатов. Зарождение промышленного подхода связано с XVII веком и строительством в Туле первого завода с доменной печью. Сегодня, несмотря на смещение акцентов в развитых странах в сторону высококачественных и специальных сталей, Россия остается одним из мировых лидеров по объемам производства, обладая колоссальной сырьевой базой.

Типология металлургических производств

География и структура предприятий черной металлургии не случайны — они являются прямым отражением логики экономики масштаба, транспортных расходов и близости к потребителю. Исторически сформировались три принципиально разные модели, каждая из которых занимает свою стратегическую нишу в экономике.

- Металлургические комбинаты полного цикла.

- Передельная металлургия.

- Малая (заводская) металлургия.

Это флагманы отрасли — гигантские предприятия, где на единой площадке реализован весь технологический цикл, от приема железорудного сырья и коксующегося угля до выпуска готового проката различного профиля. Их ключевая особенность — максимальная независимость. Тепло доменных газов используют для коксовых батарей и выработки электроэнергии, шлак находит применение в строительной индустрии, а металл с предыдущей стадии в горячем состоянии часто передается на следующую, экономя гигантские объемы энергии.

Размещение таких комбинатов исторически жестко привязано к сырьевым бассейнам, где соседствуют месторождения железной руды и коксующегося угля, что минимизирует логистические издержки на массовые грузы.

Классические примеры в России — заводы Урало-Кузнецкого комплекса (Магнитогорск, Новокузнецк), где смыкаются ресурсы Урала и Кузбасса. Их мощь — в объеме, но и вызовы — в колоссальных капитальных затратах на модернизацию и высокой экологической нагрузке на регион.

В противовес гигантам, эта модель сознательно отказывается от самой энергоемкой и «грязной» начальной стадии — доменного производства. Здесь исходным сырьем служит не руда, а металлический лом (скрап) и, в некоторых случаях, готовый чугун или прямая железорудная заготовка. Сталь выплавляется в электродуговых печах (ЭДП), для которых ключевым ресурсом является не кокс, а электроэнергия.

Это кардинально меняет логику размещения: такие мини-заводы тяготеют к крупным индустриальным центрам и портам, где сосредоточен огромный поток промышленного и бытового лома и есть доступ к мощным энергосетям.

Их преимущества — гибкость, меньшие капитальные затраты на вход, быстрая перестройка под спрос и существенно меньший углеродный след. Именно эта модель является драйвером циркулярной экономики в металлургии, превращая отходы машиностроения и строительства в новый ресурс.

Это не самостоятельные предприятия, а высокоспециализированные цеха или производства в составе мощных машиностроительных, автомобилестроительных или судостроительных холдингов. Их задача — не выпуск товарного проката, а создание специфических полуфабрикатов или деталей непосредственно для нужд головного предприятия. Например, литейные цеха, производящие уникальные отливки для станков, или сталеплавильные участки, выплавляющие особые марки стали для выпуска подшипников или инструмента.

Ключевые факторы здесь — максимальная интеграция в технологическую цепочку, обеспечение контроля качества «от расплава до изделия» и сокращение сроков поставки уникальных материалов. Это вершина производственной кастомизации в металлургии.

Сырьевая палитра черной металлургии

Фундамент черной металлургии заложен в недрах, а ее эффективность определяется искусством превращения сложного природного сырья в технологически чистое железо. Этот процесс начинается с глубокого понимания минерального состава исходных материалов.

Классификация руд по минеральному составу предопределяет выбор технологии обогащения и плавки:

- Магнетиты — магнитный железняк. Наиболее технологически ценные руды благодаря своему магнитному свойству, позволяющему применять эффективный и относительно дешевый магнитный способ обогащения. Месторождения Карелии, Урала и Сибири долгое время были основой сырьевого благополучия отрасли. Богатые магнетитовые руды могут содержать до 70% Fe.

- Гематиты — красный железняк. Богатство России, формирующее ядро Курской магнитной аномалии (КМА) — крупнейшего в мире железорудного бассейна. Это плотные руды с содержанием железа 50-65%, часто залегающие на огромной глубине, что требует строительства гигантских карьеров. Обогащение гематитов — более сложный, обычно флотационный или гравитационный процесс.

- Бурые железняки — группа гидратированных оксидов (лимонит, гетит и др.). Характеризуются относительно невысоким содержанием железа (35-55%) и высокой влажностью. Часто образуют так называемые «железные шляпы» над месторождениями других руд. Легкоплавки, но из-за рыхлой структуры и примесей требуют обязательного обогащения и окускования (агломерации).

- Сидериты — шпатовый железняк. Карбонатная руда, распространенная, в частности, на Бакальском месторождении на Урале. Перед плавкой требует обязательного обжига для удаления углекислого газа и превращения в оксид. После обжига становится пористой и легко восстанавливается в доменной печи.

Подготовка и окускование

Поскольку большинство российских руд имеют среднее и низкое содержание железа, обогащение — обязательный этап. Его цель — повысить концентрацию железа и удалить вредные примеси (фосфор, серу, мышьяк). Конечным продуктом подготовки являются окатыши (шарики диаметром 10-30 мм) и агломерат (спекшаяся пористая масса) — так называемое «окускованное» сырье, готовое для эффективной загрузки в доменную печь.

Вспомогательные материалы:

- Кокс — это высокопрочный пористый каркас, формирующий в печи газопроницаемый слой и обеспечивающий восстановление железа из оксидов. Его качество (прочность, зольность, содержание серы) напрямую определяет ход плавки и экономику всего процесса. Поиск альтернатив коксу (впрыск пылеугольного топлива, природного газа) — одно из ключевых направлений экологизации.

- Флюсы — чаще всего известняк или доломит. Они связывают тугоплавкую пустую породу руды и золу кокса в легкоплавкий шлак с заданной основностью, который затем легко отделяется от чугуна. Правильно подобранный флюс способствует удалению серы из металла.

- Технологические газы — катализаторы и усилители. Кислород, вдуваемый в доменную печь или конвертер, радикально интенсифицирует процесс горения и окисления. Природный газ, вдуваемый через фурмы, позволяет экономить дорогой кокс и выступает как дополнительный восстановитель. Таким образом, современная доменная плавка — это управляемая химико-термическая система, где каждый компонент сырья выполняет строго отведенную ему роль.

Полный технологический цикл

Производственный цикл черной металлургии — это последовательная цепочка из трех основных переделов.

- Доменное производство (выплавка чугуна).

- Сталеплавильное производство.

- кислородно-конвертерный — в конвертер с жидким чугуном вдувается струя чистого кислорода, реакция идет быстро и с выделением большого количества тепла;

- электродуговой — шихта (лом, чугун) плавится в печи с помощью мощных электрических дуг, этот метод позволяет точнее контролировать состав и производить высоколегированные стали.

- Прокатное производство.

Процесс происходит в доменных печах — гигантских шахтных агрегатах высотой до 40 метров. В них загружаются послойно подготовленная шихта (агломерат, окатыши) и кокс. Раскаленный воздух (дутье), обогащенный кислородом, подается снизу. В результате сложных физико-химических реакций восстановления оксиды железа превращаются в жидкий металл, насыщенный углеродом (2-4.5%) — это и есть чугун. Побочные продукты — доменный газ (используется для подогрева дутья) и шлак (находит применение в строительстве).

Чугун хрупок и не поддается обработке давлением. Задача сталеплавильного передела — снизить содержание углерода и примесей (фосфора, серы). Это окислительный процесс, который сегодня ведется преимущественно двумя способами:

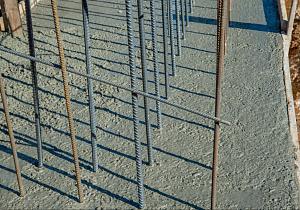

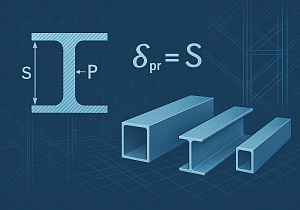

Полученная сталь разливается в слитки или на машинах непрерывного литья в заготовки, которые затем отправляются на прокатные станы. Суть прокатки — обжатие разогретого металла между вращающимися валками для придания ему нужной формы: листа, балки, рельса, трубы.

Актуальные вызовы и векторы развития

Современная черная металлургия стоит перед необходимостью глубокой трансформации, диктуемой несколькими ключевыми факторами:

- Экологический императив. Отрасль — один из крупнейших источников выбросов CO2, пыли и специфических загрязнителей. Давление со стороны общества и регуляторов ведет к колоссальным инвестициям в газоочистку, системы замкнутого водоснабжения и утилизацию вторичных ресурсов.

- Цифровизация и ресурсоэффективность. Внедрение AI для управления процессами, предиктивной аналитики оборудования и цифровых двойников позволяет радикально снизить энергопотребление и повысить yield (выход годного).

- Переход к низкоуглеродной модели. Внедряются технологии прямого восстановления железа (DRI) с использованием водорода, улавливание и хранение углерода (CCS), что должно привести к «зеленой» стали.

- Сдвиг в продуктовой линейке. Спрос смещается от массового проката к высокомаржинальным продуктам: высокопрочным сталям для автомобилей, премиальным покрытиям, индивидуальным решениям для строительства.

- Усиление роли вторичной металлургии. Переплав лома — значительно менее энергоемкий и «грязный» процесс, чем доменный. Его доля будет неуклонно расти.

Часто задаваемые вопросы (FAQ)

Какое будущее у черной металлургии России?

Будущее — за глубокой модернизацией и технологическим рывком. Акцент будет сделан на повышение экологичности, увеличение доли продукции с высокой добавленной стоимостью (например, для ВПК и энергетики) и цифровизацию.

Как металлургия влияет на экологию?

Влияние значительное, но сегодня это ключевая точка приложения усилий. Современные заводы оснащаются лучшими доступными технологиями (НДТ), что снижает выбросы на порядки. Помимо выбросов в воздух, отрасль решает вопросы рекультивации земель, накопленных отходов и сброса сточных вод.

Что такое «малая металлургия» и чем она важна?

Это производственные участки или цеха в составе машиностроительных или автомобильных заводов. Они часто работают на готовой заготовке (прокате), осуществляя финишную термообработку, штамповку, резку. Это обеспечивает гибкость и снижает логистические издержки для конечного производителя.

Почему в мире растет производство стали, несмотря на экологические проблемы?

Сталь остается незаменимым материалом из-за своей прочности, долговечности и 100%-ной способности к переработке. Рост глобальной экономики, урбанизация и развитие инфраструктуры в Азии и Африке поддерживают спрос. Задача — удовлетворять его с минимальным экологическим следом.

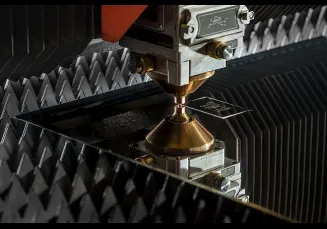

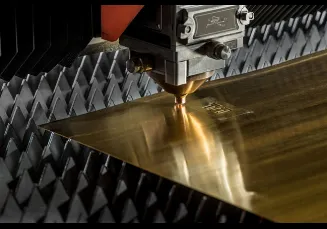

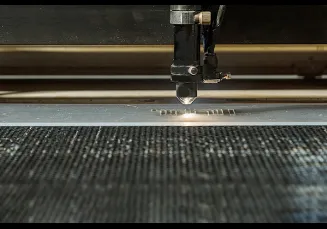

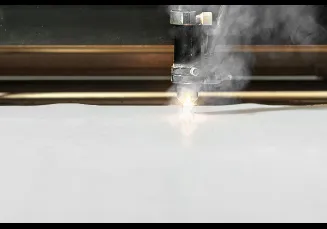

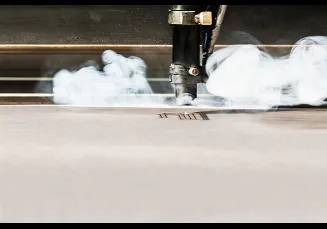

Черная металлургия, пройдя через века технологических революций, продолжает оставаться стальным хребтом мировой экономики. Ее будущее — в симбиозе традиционной мощи и высоких технологий: цифровых решений, новых материалов и экологичных процессов. Понимая глубинные процессы и современные тренды металлургии, мы можем точнее предсказывать потребности рынка в обработке, предлагая нашим клиентам передовые решения в области лазерной резки и обработки металлов — от рядового проката до сложных высоколегированных сталей.

07.02.2026 12:07:00

Читайте также другие статьи по теме:

ВсеВам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.