Сварка считается одной из важнейших операций в современной промышленности. Она гарантирует прочное соединение изделий из металла для создания сложных конструкций. Сварка широко используется в строительстве, машиностроении, судостроении и других отраслях. Примером ее значимости может служить строительство небоскребов, где сварные соединения обеспечивают устойчивость конструкции и ее долговечность при воздействии ветра и осадков.

Сварочная дуга позволяет создавать швы, выдерживающие даже экстремальные нагрузки, в том числе вибрации и термические воздействия. Благодаря этому сварка применяется в авиастроении для соединения легкосплавных материалов, а также в автомобильной промышленности, где каждый сварной шов должен соответствовать строгим стандартам безопасности.

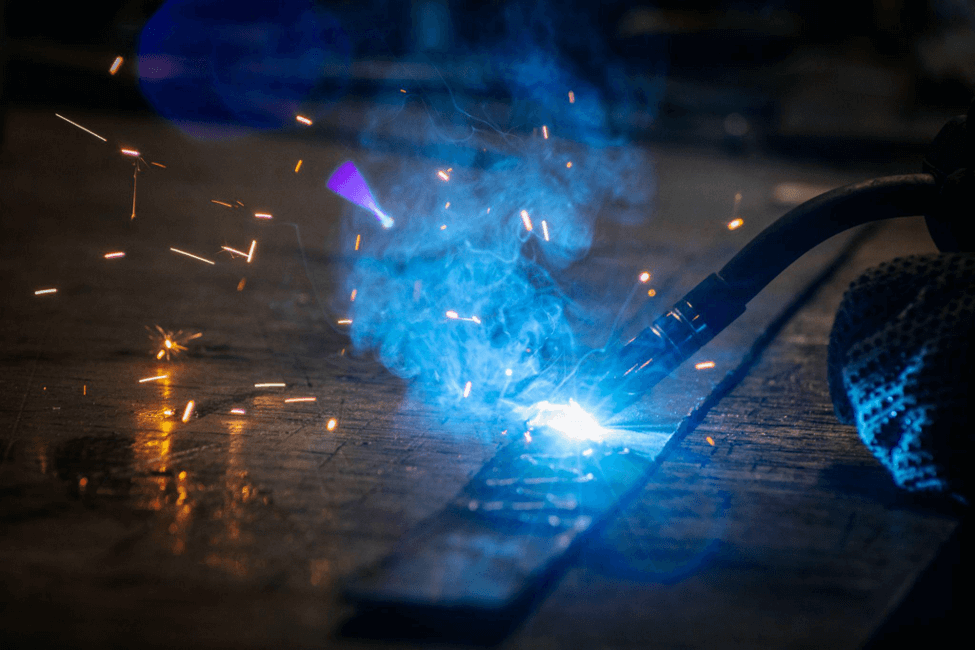

Сварочная дуга является центральным элементом сварочного процесса. Она создает высокотемпературную зону, где металл плавится и образует сварочную ванну. При затвердевании этой ванны формируется прочное соединение. Важной особенностью дуги является ее способность переносить ионы и электроны, обеспечивая тепловой и электрический контакт между соединяемыми частями.

К тому же сварочная дуга обеспечивает возможность работы с широким спектром материалов: сталью, алюминиевыми сплавами, титаном и даже некоторыми полупроводниковыми материалами. Это делает ее универсальным инструментом для большинства промышленных задач.

Для получения качественного сварного соединения необходимо учитывать несколько факторов:

- Выбор источника питания. Использование постоянного тока обеспечивает стабильность дуги и высокую однородность шва. Переменный ток подходит для определенных типов сварки, где важна экономичность.

- Контроль условий горения. Стабильность горения определяет равномерность и прочность сварного шва. Нестабильная дуга приводит к образованию пор или трещин.

- Применение защитных сред. Использование инертных газов (например, аргона или гелия) предотвращает окисление металла и улучшает качество соединения.

Основные сведения

Сварочная дуга представляет собой устойчивый электрический разряд между двумя электродами или электродом и металлом, сопровождающийся выделением большого количества тепла. Оно используется для плавления металлов, позволяя создавать прочные сварные соединения.

Одним из ключевых свойств дуги является ее высокая температура, которая может достигать +7 000 °C. Такая температура делает возможным плавление даже тугоплавких материалов – вольфрама или титана. Дуга также обладает высокой плотностью энергии, которая позволяет точно контролировать процесс нагрева и плавления.

Сварочная дуга возникает при подаче напряжения между электродами. Это напряжение вызывает ионизацию газа в промежутке между ними. Ионизированный газ, называемый плазмой, становится проводником электрического тока. В процессе работы дуга делится на три основные зоны:

- Анодная. Здесь происходит выделение тепла за счет движения положительных ионов.

- Катодная. Это область, где электроны покидают поверхность электрода, вызывая локальный нагрев.

- Столб. Это центральная часть, где протекают основные процессы тепловыделения и горения.

Дуга обладает рядом уникальных физических свойств:

- Высокая плотность тока. Она достигается за счет значительной концентрации электрического разряда в узкой зоне. Это свойство позволяет эффективно расплавлять металлы и создавать сварочную ванну с минимальными потерями тепла. Высокая плотность тока также способствует глубокому проплавлению. Это важно для соединения толстых металлических деталей.

- Неравномерность электрического поля. Это свойство обусловлено формой дуги и положением электродов. Оно влияет на распределение тепла и ионов внутри дуги. Данное свойство может быть использовано для управления процессом сварки. Например, изменение расстояния между электродами или угла их наклона позволяет изменять характеристики сварочного шва.

- Динамическая стабильность. Это способность дуги сохранять свои параметры при изменении условий сварки – колебаниях длины дуги или изменениях напряжения. Для поддержки стабильности требуется постоянная подача электрической энергии, а также контроль ионизации газа, чтобы избежать прерывания дуги. Динамическая стабильность особенно важна при автоматизированной сварке, где непрерывность процесса является критическим фактором.

Виды сварочных дуг

Чаще всего сварочные дуги классифицируются по схеме подвода тока. Существует два варианта:

- Прямого действия. Сварочная дуга, направленная перпендикулярно поверхности обрабатываемого металла, обеспечивает максимальную концентрацию тепла. Такая схема подвода тока используется в ситуациях, где требуется интенсивное и равномерное плавление материала. Прямое воздействие способствует глубокому проплавлению шва. Поэтому данный метод подходит для соединения толстых металлических конструкций или работы с тугоплавкими материалами. Однако важно точно соблюдать расстояние между электродом и поверхностью, чтобы избежать разбрызгивания металла или нестабильности дуги.

- Косвенного действия. При косвенной схеме подвода дуга формируется под углом к поверхности металла. Это уменьшает концентрацию тепла. Такая схема полезна при работе с тонкими или чувствительными к перегреву материалами – алюминием или легированными сталями. Благодаря распределению тепловой энергии по большей площади, косвенная дуга снижает риск прожогов или деформации металла. Данный метод применяется при сварке декоративных элементов, тонкостенных труб или сложных изделий.

Классификация по среде горения предусматривает разделение на три типа:

| Открытая атмосфера | Сварочная дуга горит непосредственно в окружающем воздухе. Это наиболее простой и экономичный метод, однако он имеет ряд недостатков. При взаимодействии с воздухом металл окисляется, что может ухудшить качество шва. Для минимизации рисков применяют электроды с защитным покрытием, создающим газовый барьер, который частично препятствует проникновению кислорода. Метод подходит для ремонтных и строительных работ в полевых условиях. |

| Закрытая атмосфера | Горение дуги происходит под слоем специального флюса, который изолирует металл от контакта с воздухом. Флюс защищает сварочную ванну, а также способствует удалению примесей и оксидов. Закрытая атмосфера обеспечивает высокое качество шва. Поэтому она предпочтительна для ответственных конструкций – трубопроводов высокого давления или элементов мостов. |

| С применением защитных газов | Применение инертных (аргон, гелий) или активных (CO2) газов создает надежную защиту сварочной зоны. Инертные газы предотвращают взаимодействие металла с кислородом, сохраняя чистоту сварного соединения. Углекислый газ активизирует процесс плавления, увеличивая скорость работы, но требует большей точности в настройках оборудования. Выбор газа зависит от типа материала и условий эксплуатации сварного изделия. |

Сварочные дуги также классифицируются по характеристикам электрода. Существуют плавящиеся и неплавящиеся электроды. В первом случае электроды из стали, алюминия или их сплавов плавятся в процессе сварки, становясь частью шва. Они отличаются высокой производительностью и простотой использования. Такие электроды часто применяются при сварке углеродистых и низколегированных сталей. Однако важно выбирать материал электрода, который совместим с основным металлом, чтобы избежать образования трещин или пор.

Неплавящиеся электроды выполнены из тугоплавких материалов. Они не расходуются во время работы и используются для создания швов высокой точности. Такие электроды применяются в сочетании с защитными газами, позволяя сваривать сложные титановые и магниевые сплавы. Данный метод чаще всего используется в авиационной и космической промышленности, где к швам предъявляются повышенные требования.

Области применения сварочной дуги

Дуга используется при работе со следующими видами сварки:

- ручная – отличается простотой и универсальностью, подходит для ремонтных работ и небольших производственных операций;

- полуавтоматическая – в процессе используется специальная проволока, которая подается в зону дуги;

- автоматическая – применяется на крупных предприятиях, где важна высокая производительность.

Выбор дуги зависит от задач: жесткая используется для работы с материалами, требующими высокой концентрации тепла, возрастающая предпочтительна для работы под флюсом, где требуется стабильное горение.

Источники питания

Разряд создается посредством постоянного или переменного тока. Основное преимущество постоянного тока заключается в стабильности дуги и равномерности шва. Этот тип питания чаще всего используется при ручной сварке. Переменный ток применяется для экономии энергии. Его выбор может быть оправдан в случаях, где не требуется максимальная точность.

При выборе источника питания необходимо учитывать характеристики дуги – ее стабильность и температуру. Например, для работы с тонкими материалами предпочтительнее использовать постоянный ток, а для толстостенных конструкций – переменный.

Вольтамперная характеристика сварочной дуги

Вольтамперной характеристикой (ВАХ) называют это график зависимости напряжения от силы тока, который позволяет определить оптимальные параметры для горения дуги в зависимости от ее типа и применяемого оборудования.

Существует несколько типов этой характеристики:

- Нисходящая – характерна для ручной сварки. Она обеспечивает стабильность при колебаниях длины дуги.

- Стабильная – используется для автоматической сварки, где важно поддерживать постоянное напряжение.

- Восходящая – применяется для процессов, требующих высокой температуры и скорости плавления.

При ручной сварке рекомендуется выбирать области графика с падающим напряжением. Такой выбор обеспечивает контроль над процессом. Для автоматической сварки восходящая ВАХ дает возможность увеличить производительность без потери качества.

Факторы, влияющие на мощность дуги

Мощность сварочной дуги определяется напряжением, силой тока и длиной дуги. Эти параметры воздействуют на тепловыделение и скорость плавления металла:

- увеличение напряжения приводит к повышению температуры дуги и, соответственно, ускорению процесса плавления;

- чем больше длина дуги, тем меньше выделяется тепла на единицу площади, следовательно, снижается скорость плавления.

Условия горения сварочной дуги

Можно выделить три основных момента:

- Ионизация газа. Потенциал ионизации различных материалов влияет на стабильность дуги. Например, аргон требует меньше энергии для ионизации, чем воздух. Это делает его предпочтительным газом для сварки.

- Стабильность дуги зависит от выбора источника питания, температуры катода и характеристик электрода. Для поддержки процесса важно использовать оборудование с функцией автоматической регулировки параметров.

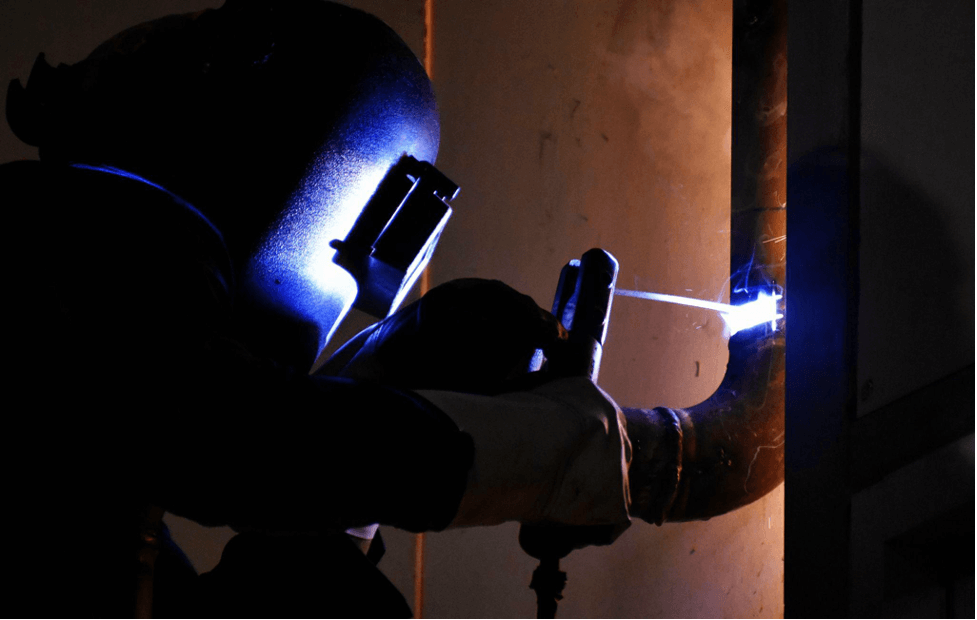

- Защита оператора. Сварочная дуга излучает интенсивный свет, который может повредить глаза и кожу. Поэтому для работы необходимо использовать защитные маски с автоматическим затемнением, а также перчатки и спецодежду, устойчивую к высокой температуре.

В заключение нужно сказать, что электродуга остается самым надежным методом соединения металлических элементов. Зная характеристики дуги, можно сформировать надежные швы. При этом работа займет минимум времени.

28.01.2025Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.