Энергия лазера давно используется в различных устройствах. С 1990-х годов технология волоконного лазера начала активно применяться в коммерческих целях. Сегодня оборудование на его основе распространено в промышленности для обработки металлов (резка, сварка), а также для нанесения гравировки.

Волоконные лазеры – разновидность твердотельных моделей. В качестве рабочей среды они используют оптическое волокно, изготовленное из фосфатного или силикатного стекла. Такое волокно эффективно рассеивает тепло, что предотвращает его перегрев.

Особенности оптоволоконного лазера

Оптоволоконный лазер позволяет создавать универсальное оборудование, которое применяется во многих отраслях промышленности, связанных с обработкой материалов. С КПД до 70 % оно значительно сокращает время, затрачиваемое на выполнение работ различной сложности.

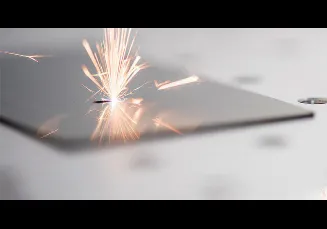

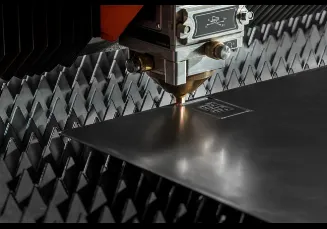

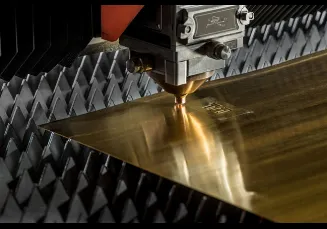

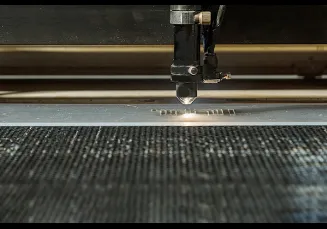

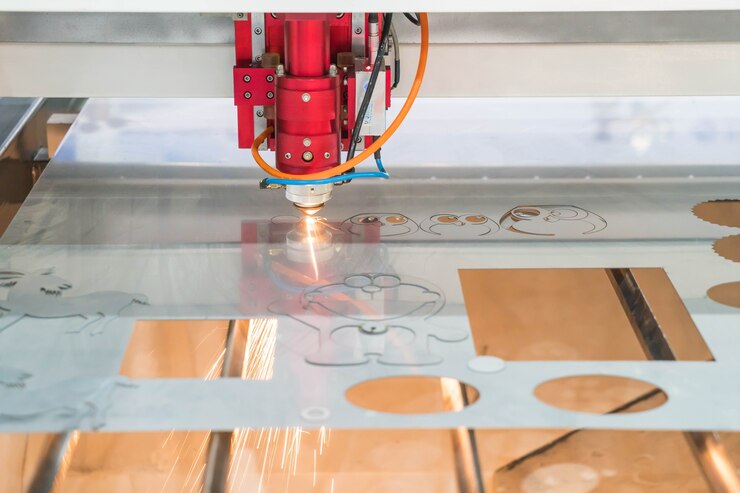

Оборудование с оптоволоконным лазером одинаково эффективно выполняет операции маркировки, сварки и сверления различных металлов. При резке материалов лазер обеспечивает ровный и точный рез, поэтому кромка не требует дополнительной обработки. Кроме того, создаются условия для высокой скорости процесса.

Название «волоконный» лазер получил благодаря особому пути доставки энергии. Для этого используется оптика, которая передает луч с минимальными энергетическими потерями.

Оптоволоконный лазер состоит из нескольких компонентов:

- модуль накачки;

- световод;

- резонатор.

Модули накачки — диоды, которые могут быть лазерными, полупроводниковыми или широкополосными. Выбор типа зависит от требуемой мощности лазера.

Резонатор встроен в оптическое волокно. Он может быть выполнен в виде диэлектрических зеркал или волоконных решеток Брегга (специальных насечек на концах световода).

Оптическое волокно является активной средой усиления. Оно легировано редкоземельными элементами: неодимом, эрбием, иттербием, тулием. Наиболее часто используются эрбиевое и иттербиевое волокно.

Принцип работы оптоволоконного лазера

Рассмотрим принцип работы оптоволоконного лазера более подробно:

- Накачка света. Фотоны создаются светодиодами. Затем свет с заданной длиной волны накачивается в волоконный кабель.

- Аккумулирование света и его продвижение по кабелю. Свет перемещается по ядру. Оно состоит из кварцевого стекла и содержит редкоземельный элемент. Оболочка кабеля окружает сердцевину. Это предотвращает рассеивание света по другим направлениям.

- Усиление энергии. Свет накачки в конечном итоге попадает в резонатор — область, где генерируется свет с определенной длиной волны. В этой зоне свет отражается между решетками Брегга, усиливается, и формируется лазерный луч.

- Создание лазерного света с заданной длиной волны. Показатель длины волны зависит от легирующего элемента в кабеле.

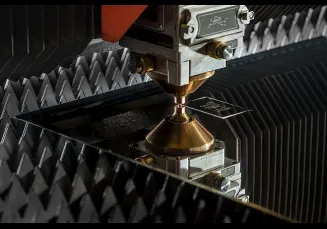

- Формирование и выход лазерного луча. Фотоны, выходящие из резонатора, формируют луч. Он прямолинеен, что не подходит для большинства применений. Для придания нужной формы используется линза или расширитель луча.

Запуск оборудования с установленным лазером занимает минимум времени.

В чем отличие волоконного лазера от CO2-лазера?

Эти устройства работают по-разному. Рабочая среда волоконной модели — оптическое волокно. CO2-лазер использует смесь газов, главным из которых является углекислый.

Кроме того, лазеры отличаются длиной волны. У газового она составляет 10,6 мкм, у волоконного — 1,06 мкм. Это преимущество волоконного лазера. Меньшая длина волны позволяет проводить высокоточную обработку и при этом предотвращать повреждение и перегрев поверхности рядом с рабочей зоной.

Волоконный лазер обеспечивает гладкость поверхности металла и увеличивает скорость процесса.

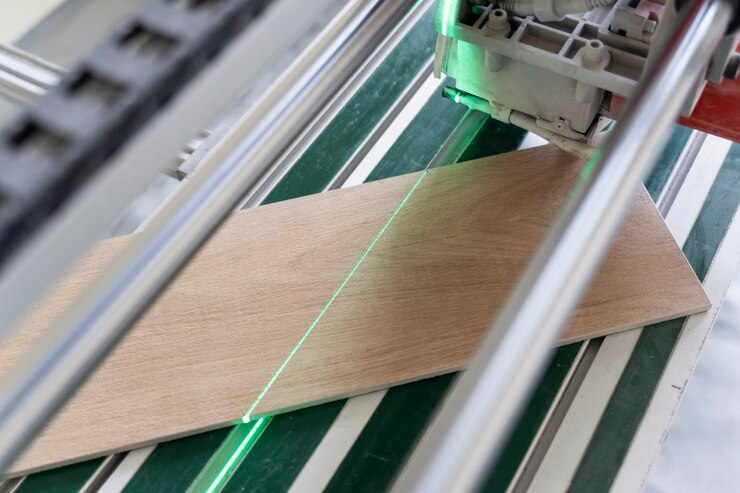

Для обработки неметаллов лучше использовать газовый лазер. Волоконный аналог не подходит для стекла, древесины, фанеры, бумаги и тканей из натуральных и синтетических волокон. Это связано с его высокой тепловой мощностью.

А вот для обработки различных металлов, включая медь, серебро и латунь, волоконный лазер — лучший выбор. Он обеспечивает строгий контроль качества и минимизирует риск ошибок и неточностей.

Еще одно важное преимущество волоконного лазера — компактность. Его можно устанавливать в станках с небольшими размерами корпуса, а также в сварочных аппаратах.

Стоит также учитывать, что по КПД газовый лазер почти в два раза менее эффективен по сравнению с волоконным.

Конфигурации волоконных лазеров

Существует несколько типов волоконных лазеров:

- одномодовые непрерывные;

- с удвоением или утроением частоты;

- квазинепрерывные.

Каждая из этих конфигураций имеет свои особенности. Выбор зависит от специфики задачи.

Однополяризационные лазеры

В лазерах этого типа происходит стабильное колебание электрического поля, которое перпендикулярно направлению луча.

Производство однополяризационных лазеров осуществляется с использованием специальных методик. Для подавления одной из поляризаций применяется внутриволоконный поляризатор. Его роль выполняет металлическая нить с заданным сечением, встроенная в волокно и протянутая вдоль сердцевины.

Up-конверсионные лазеры

Здесь длина волны излучения меньше, чем длина волны накачки. Такое явление возможно благодаря механизмам возбуждения, при которых на один испущенный фотон приходится несколько поглощенных.

Суть процесса заключается в том, что активная среда поглощает несколько фотонов одновременно. Для реализации данной технологии используется флюоридное волокно.

Up-конверсия применяется в лазерах, где оптическое волокно легировано тулием, эрбием, иттербием и празеодимом.

ВКР-лазеры

Аббревиатура ВКР расшифровывается как «вынужденное комбинационное рассеяние». Процесс используется в волоконных световодах для создания эффективных преобразователей длины излучения лазеров. Это позволяет получать генерацию лазера на практически любой длине волны.

ВКР-лазеры бывают одно- и многокаскадными, с простой и сложной структурой соответственно.

Лазеры на основе фотонных кристаллов

Фотонно-кристаллические волоконные модели отличаются активной средой, которая одновременно является компонентом оптического волокна. Структура для передачи света сформирована воздушными каналами, окружающими центральную часть волокна, создавая двумерный фотонный кристалл.

Эти особенности позволяют создавать компактные источники мощных сверхкоротких световых импульсов.

Достоинства волоконного лазера и сферы его применения

Популярность оборудования на основе волоконного лазера в различных отраслях промышленности объясняется его уникальными характеристиками:

- Стабильная длина волны, которая сохраняется на протяжении всего рабочего процесса, что обеспечивает хороший КПД.

- Высокая мощность, превосходящая в несколько раз аналогичные показатели углекислых лазеров (более 1000 кВт).

- Компактность и легкий вес оборудования. Это позволяет удобно интегрировать его в производственные линии.

- Простота в управлении и обслуживании.

- Долговечность. Срок службы может превышать 20 лет или более 100 000 часов при правильной эксплуатации.

- Устойчивость к внешним условиям, включая изменения температуры и влажности.

- Возможность быстрой модернизации или переключения на другой технологический процесс.

- Безопасность эксплуатации. Излучение от лазера быстро поглощается металлами, что исключает вредные воздействия на человека.

- Бесшумная работа.

- Возможность передачи излучения на большие расстояния.

- Нет необходимости в сложном техническом обслуживании.

- Практически полное отсутствие отходов производства.

- Нет риска перегрева.

Существуют многофункциональные лазерные станки. Они способны выполнять различные операции: резку, гравировку, сверление, пайку и сварку.

Сферы эксплуатации

Волоконные лазеры могут обрабатывать металлы разных толщин и плотностей. Также они используются для работы со стеклом, пластиком, натуральным и искусственным камнем.

Оборудование на основе волоконного лазера незаменимо там, где требуются высокая точность и строгий контроль.

- Медицина. Приборы используются для производства медицинских инструментов, устройств и технических изделий.

- Машиностроение. В этой отрасли лазеры применяются для обработки металлических элементов, сварки и маркировки. С их помощью ускоряется и повышается эффективность сборки машин.

- Автомобилестроение. Станки внедряют для резки металлических заготовок, а также для точного выпуска кузовных деталей.

- Строительство. Лазеры обеспечивают точную резку металлоконструкций, профилей, формирование отверстий и сварку компонентов.

- Ювелирное дело. Волоконные модели работают с благородными металлами, создавая сложные дизайны и нанося маркировку.

Технологии сохраняют свою актуальность, а возможности оптоволоконного лазера продолжают исследоваться и совершенствоваться. Современные лазерные устройства позволяют выполнять сложные операции быстро и эффективно.

29.12.2024Вам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.