- Общие основы методов гальванопокрытия металлов

- Физика процесса гальванопокрытия

- Виды, этапы и последовательность процессов гальванопокрытия

- Физические способы нанесения поверхностных покрытий

- Термическое напыление

- Вакуумная металлизация

- Оборудование

- Устройства для гальванической обработки в электролитах или расплавах солей

- Установки для диффузионного напыления и металлизации

- Заключение

В технике используются детали и конструкции, изготовленные из различных металлов и сплавов. Выбор основного материала часто продиктован конструктивно-технологическими соображениями: обеспечить минимальный вес, хорошую электропроводность, деформируемость, свариваемость. Эксплуатационные же требования выполняют нанесением на поверхность изделия защитного, декоративного или комбинированного гальванического покрытия, которое обладает нужным комплексом характеристик.

В большинстве случаев такое покрытие предусматривается для того, чтобы придать конструкции повышенную коррозионную стойкость. Требования к защитным гальваническим покрытиям регламентируются положениями ГОСТ 9.301-86.

Общие основы методов гальванопокрытия металлов

Выбор назначения покрытия

Практика всех видов гальванических покрытий на металлах использует физическое явление гидролиза, для интенсификации которого применяется электрический ток. Ток уменьшает количество растворённых катионов металлов и образует на электроде прочное металлическое покрытие.

Иногда такое покрытие наносится исключительно в декоративных целях, Например, изделия, которые мы используем в помещении или в сухой среде (где они вряд ли пострадают от коррозии), в дополнительной защите не нуждаются. Зато им желательно придать более приятный внешний вид.

Однако часто требуется изменить такие характеристики поверхности объекта, которые определяют его долговечность. Здесь в первую очередь вспоминают о защите от коррозии, но во многих ситуациях необходимы также хорошая смазывающая способность или стойкость против истирания, которую основной металл изделия обеспечить не может. Тогда говорят о защитном варианте покрытия.

Обычно для начала процесса гальванопокрытия создаётся электролитическая ячейка, которая образуется перенесением отрицательного заряда на металл. Для этого объект погружается в электролит – раствор, содержащий положительно заряженные ионы металлов. Затем вследствие отрицательных и положительных зарядов два металла притягиваются друг к другу.

Гальваностегия или гальванопластика?

Гальваностегия и гальванопластика являются двумя принципиально разными методами поверхностного покрытия металлов. Первый предполагает погружение объекта в расплав, содержащий катионы нужного металла (например, цинка). В результате создается достаточно толстое покрытие, которое обеспечивает должную стойкость к коррозии. При гальванопластике образующийся металлический слой гораздо тоньше, и формируется только термодиффузионным напылением.

Важно! Гальваностегия рекомендуется для более крупных изделий, а гальванопластика – для мелких объектов или тех, которые требуют декоративной отделки.

При выборе между технологиями обработки следует учитывать несколько факторов:

- размер и форму объекта;

- желаемый уровень коррозионной стойкости;

- эстетичность внешнего вида изделия;

- окружающую среду, в которой объект будет эксплуатироваться;

- допустимый уровень затрат на гальванопокрытие. а также бюджет процесса.

Рассмотрим пример из области автомобилестроения, когда требуется сформировать защитное покрытие на стальных деталях, подвергающихся негативным воздействиям таких внешних факторов, как дорожная соль, влага и агрессивные химические вещества.

Гальваностегия целесообразна при покрытии крупных деталей автомобиля – шасси, бамперов, деталей двигателя. В то же время для защиты от коррозии мелких деталей со сложной поверхностью – винтов, болтов, пружин – больше подойдёт гальванопластика.

Таким образом, гальваностегия обеспечивает толстое, прочное и долговечное покрытие достаточно большой толщины, что обеспечивает повышенную защиту от коррозии. Однако на тонких деталях могут образовываться грубые или неровные поверхности. Гальванопластика гарантирует меньший расход материалов и длительность обработки, но приведёт к формированию относительно тонкого и менее прочного покрытия.

Если требуются оба комплекса свойств, рекомендуется использовать комбинацию обоих методов.

Физика процесса гальванопокрытия

Химическая активность металлов, участвующих в образовании покрытии

Для некоторых случаев такая обработка вообще невозможна. Причины следующие:

- Несходство двух участвующих в процессе металлов и различие электродных потенциалов каждого из них.

- Наличие на одном из металлов защитной плёнки.

- Недопустимые свойства электролита: скорость потока, объём, температура, разновидность ионов, проводимость и pH.

- Присутствие бетона, запечатанного ацетатом натрия.

- Влажность, воздействие солнечных лучей, колебания температуры и другие сопутствующие факторы, в том числе геометрические и физические.

- Металлургические свойства – смесь сплавов и/или механические нарушения в структуре, возникшие после термической обработки изделия.

Среди других препятствий – наличие обратимых электродных потенциалов и химических реакций, а также микробиологические факторы.

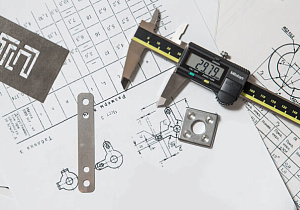

Важно! При разработке нестандартных вариантов гальванотехнической обработки всегда начинают с анализа ряда химической активности металлов. Он определяет возможность проведения реакций при электролизе. Практически используемая часть этого ряда представлена ниже:

Ca→…→Al→Ti→Mn→Zn→Cr→Fe→…→Ni→Sn→Pb→H→…→Cu→Hg→Ag→…→Au

Выбирать, например, цинковое покрытие по металлу имеет смысл только в том случае, если металл – или цинк, или имеет меньший, чем у цинка, уровень химической активности. Поэтому сталь (фактически – железо Fe) поддастся обработке, а титан (Ti) – нет.

Процессы, протекающие на катоде и аноде

В гальванической практике электрический ток обычно подается от внешнего источника, при этом анод является положительным электродом, а катод — отрицательным. На катоде происходит электрохимическая реакция восстановления, а на аноде – окисления. В результате металл, растворённый на аноде, может быть нанесён на катод. На анод подаётся постоянный ток, окисляющий и растворяющий атомы металла в растворе электролита. На катоде количество растворённых ионов металла уменьшается, и металл откладывается на поверхности изделия.

К факторам, которые определяют производительность и качество гальванопокрытия, относятся:

- напряжение и сила тока;

- химический состав электролита;

- температура электролита;

- продолжительность/производительность процесса;

- расстояние между катодом и анодом.

Конкретные диапазоны оптимальных параметров устанавливаются в зависимости от вида гальванизации металлов.

Виды, этапы и последовательность процессов гальванопокрытия

Распространение приобрели четыре метода нанесения металлического покрытия на стальные поверхности:

- Обработка в расплавах токопроводящих солей.

- Металлизационное напыление.

- Декоративная гальванопластика.

- Термодиффузионная обработка.

Последние два процесса используются преимущественно для изготовления арматуры, крепежа и других мелких изделий. Защита от коррозии, обеспечиваемая металлическими покрытиями, во многом зависит от выбора металла покрытия и его толщины. При этом сам метод реализации гальванопокрытия менее важен.

Типичным представителем электрохимических процессов является горячее цинкование. Технология включает в себя:

- Травление в растворах соляной или фосфорной кислоты (серную кислоту применять не рекомендуется, так как она способствует образованию хрупкого поверхностного слоя, состоящего из гидридов металла).

- Флюсование – обработку в растворе хлоридов цинка и аммония (процедура удаляет следы поверхностных оксидов и улучшает смачиваемость стали расплавом).

- Погружение стального изделия или конструкции, на которую будет нанесено покрытие, в ванну с расплавленным цинком.

- Извлечение оцинкованного продукта из ванны и его сушка.

Горячее цинкование проводится при температуре ванны около 450°C. Погружаемые поверхности равномерно покрываются слоями цинка (или его сплава), образующими металлургическую связь с подложкой. Полученное покрытие характеризуется хорошей прочностью и стойкостью к абразивному износу. Оно обеспечивает катодную (так называемую жертвенную) защиту любых небольших поврежденных участков, где стальная подложка обнажена.

Важно! Затвердевание цинка происходит постепенно, при этом оцинкованная поверхность приобретает характерный металлический блеск.

На толщину оцинкованного покрытия влияют различные факторы – размер и толщина заготовки, технология предварительной подготовки поверхности стали и её химический состав. Минимальная толщина покрытия стальных конструкций составляет 40–85 мкм и нормируется ГОСТ 9.307-2021. На толстых стальных деталях и сталях, прошедших абразивоструйную очистку, обычно формируют более толстые покрытия толщиной до 140 мкм.

Поскольку горячее цинкование выполняется погружением в ванну с расплавом, существуют некоторые ограничения размеров заготовок, которые можно подвергать покрытию. В частности, когда длина или ширина заготовки превышает размер ванны, используют способ так называемого двойного погружения, когда обрабатываемые изделия загружают в ванну другой стороной.

Технологию гальванопокрытия методом погружения обязательно учитывают при проектировании детали или металлоконструкции. Это касается простоты заполнения полостей в детали, мощности системы вентиляции, производительности слива отработанного расплава, а также вероятной деформации продукта. В полости предусматриваются отверстия для доступа расплавленного цинка, отвода горячих газов и последующего слива расплава.

Дополнительные рекомендации по проектированию изделий, подлежащих горячему цинкованию, приведены в ГОСТ 9.307-2021.

Процессы гальванической обработки погружением в расплав характеризуются очень высокой стабильностью и, следовательно, качеством готового покрытия. Чрезвычайно редко в стальных конструкциях, подвергнутых гальванической обработке погружением, обнаруживались трещины от горячего растрескивания жидким металлом. Причинами такого растрескивания считаются дефекты при проектировании деталей/узлов, которые заключаются в неверном выборе марки стали и конструктивных элементов изделия.

Обработка методом погружения в расплав ведётся, как правило, без дополнительной защиты. Но для обеспечения более высокой долговечности или в случае декоративных требований иногда наносят высокотемпературное лакокрасочное покрытие. Такая технология называется дуплексной.

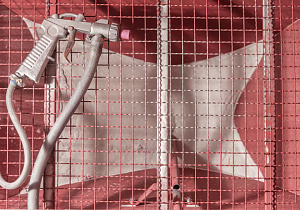

Хорошая адгезия при нанесении краски на покрываемые поверхности получается после струйной очистки. Она несколько увеличивает шероховатость поверхности и улучшает сцепление. В качестве специальных протравливающих грунтовок используют подкисленные растворы с рН от 5,5 до 6,5. Такие растворы хорошо взаимодействуют с покрываемой поверхностью металла и служат визуальным индикатором эффективности обработки.

Физические способы нанесения поверхностных покрытий

Термически напыленные покрытия на основе цинка, алюминия и других металлов повышают длительность эксплуатации изделий. Обеспечивается надёжная защита стальных конструкций, подвергающихся воздействию агрессивных сред. Напыляемые диффузионные покрытия часто используются на стальных настилах мостов и аналогичных сооружений, которые перед эксплуатацией покрываются мастичными асфальтобетонными системами. Требования к термодиффузионным покрытиям соответствуют нормам ГОСТ Р 09.316-2006.

Металлические покрытия, напыляемые термически, можно наносить как в цеху, так и непосредственно на объекте. Покрытия не нуждаются в просушке, они не отслаиваются и не растекаются по поверхности, а необходимая толщина напылённого слоя формируется за одну операцию. Кроме того, отсутствуют ограничения по размерам обрабатываемой детали, а если исходная температура стальной поверхности не изменяется, не возникает проблем с тепловой деформацией изделия.

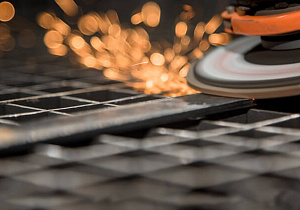

Адгезия напыленных металлических покрытий к стальным поверхностям носит механический характер, поэтому металл следует наносить на чистую шероховатую поверхность.

Есть несколько видов процессов напыления металлами.

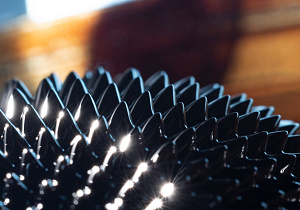

Термическое напыление

Для коррозионной защиты мостов и иных транспортных сооружений применяют термически напыленный алюминий, действующий при эксплуатации как барьерное покрытие. Исключение составляют лишь железнодорожные мосты, подвергающиеся риску повреждений в результате ударных нагрузок: там лучше сработают защитные покрытия на основе цинка.

При термоалюминировании металл в виде порошка или проволоки подаётся через специальный распылитель, пребывающий под воздействием внешнего источника тепла – кислородно-газового пламени либо электрической дуги. Расплавленные капли металла выдуваются струей сжатого воздуха на предварительно очищенную (например, пескоструйной обработкой) стальную поверхность. Готовое покрытие представляет собой совокупность пористых перекрывающихся металлических пластин. Пористость уменьшает коррозионную стойкость, поэтому поверх содержащего алюминий слоя наносят тонкие органические материалы, хорошо проникающие в поверхность и запечатывающие поры. Часто используют лакокрасочные материалы, не содержащие пигментов.

Кроме алюминирования, используют также никелирование, хромирование, лужение, меднение.

Вакуумная металлизация

При вакуумной металлизации материал покрытия вместе с обрабатываемой заготовкой помещается в вакуумную камеру. Наносимый материал нагревают до тех пор, пока он не начнет испаряться. В процессе испарения металл конденсируется на изделии в виде тонкой металлической пленки. Для обеспечения однородности покрытия деталь вращают.

Такой обработке могут подвергаться не только металлы, но также очищенные стекло, пластик, керамика и даже картон.

Толщина металлизационного слоя обычно не превышает 0,15–0,20 мкм. Но и этого хватает, чтобы изменять такие характеристики покрытия, как электропроводность или коррозионная стойкость. Улучшается также внешний вид поверхности.

Для вакуумной металлизации пригодны алюминий, медь, благородные металлы (платина, золото, серебро), титан, никель, олово, свинец.

Формирование покрытия осуществляется за три стадии:

- Испарение металла – его переход из твёрдого состояния в газообразное.

- Диффузия паров металла – от источника испарения до обрабатываемого изделия или до стенки вакуумной камеры.

- Конденсация паров металла на поверхности изделия и создание сплошного слоя металла.

Важно! Вакуумное осаждение представляет собой физический (а не электрохимический!) метод переноса металла на подложку.

Вакуумная система состоит:

- из герметичной камеры (где происходит процесс осаждения);

- насосов, откачивающих воздух до желаемого разрежения;

- источника питания системы высоким напряжением;

- стоек с вольфрамовыми нитями, заполненными наносимым металлом.

Структура слоя и его особенности зависят от условий нанесения покрытия, чистоты вакуумной камеры, а также особенностей потока атомов и молекул. Основным элементом, влияющим на структуру получаемого слоя, является способ подготовки основания. Чтобы получить блестящее покрытие без дефектов, необработанная основа должна быть очищена от поверхностных загрязнений: пыли, масла, жира. Процесс вакуумной металлизации длителен и может продолжаться несколько часов.

Оборудование

Всё оборудование и инфраструктура, необходимые для гальванопокрытия металлов, относятся к специализированной технике, которая проектируется и изготавливается под конкретные параметры продукции. Оборудование дорогое, поэтому оно может оказаться нерентабельным для мелкосерийных производств.

Устройства для гальванической обработки в электролитах или расплавах солей

Основной частью оборудования является емкость для рабочей среды. Объем резервуара определяет производительность процесса. Резервуар прямоугольной (реже – круглой) формы обычно называют гальванической ванной.

Корпус ванны производят из нержавеющих кислотоупорных и жаростойких сталей, а футеровку емкости предусматривают из химически стойкого пластика с температурой разложения не менее 550–600°С.

Внутри ванны имеются:

- Аноды, прикреплённые к металлическому стержню, которые можно разделить на две категории: активные или растворимые (к ним относят аноды из серебра/меди двойной очистки, фосфористой меди или никеля), либо инертные, допускающие только прохождение тока (платинированный титан, смешанные оксиды металлов). Активные аноды во время осаждения расплавляются в ванне, выделяя ионы того же типа, что и раствор. Аноды растворимого типа помещают в фильтр-мешки, чтобы предотвратить образование неионизированных частиц пыли, которые усложняют гальванообработку.

- Катод в виде стержня, к которому прикрепляются рамки с обрабатываемыми деталями. Катод имеет продольное перемещение, что позволяет регулировать его износ.

- Система подогрева. Предусматривается для нанесения гальванопокрытий горячим способом. Контроль температурного режима ведётся термостатом.

- Рециркуляционные насосы, перемешивающие раствор с целью сохранения однородности температурного режима внутри ванны.

- Фильтровальная система, подключаемая к насосам.

- Система продувки воздухом (опционально, только при необходимости обеспечить более интенсивное перемешивание электролита).

В качестве средств слежения и контроля используют датчики уровня и автоматическую систему дозирования, которая пополняет запас электролита/расплава при длительной работе ванны.

Для поддержки тяжёлых деталей используются замаскированные латунные шасси, оснащенные крючками из термически стойкой стали.

Питание приводов гальванических ванн производится выпрямителем, который может быть обычным или импульсным. Импульсный тип преобразует переменный ток в постоянный, чтобы вернуть волну, которая при постоянном токе всегда линейна,

С целью обеспечения безопасности в конструкции оборудования предусматривают дифференциальный переключатель.

Гальваническое покрытие небольших деталей массового производства – пружин, заклёпок, штифтов – производится в гальванических цилиндрах различной формы, а для гальванизации непрерывного проката (полос, профилей, проволоки) выпускаются установки катушечного типа.

Установки для диффузионного напыления и металлизации

Набор элементов оборудования зависит от процесса нанесения покрытия. Наиболее распространены:

- Напыление открытым пламенем, образующимся при сжигании кислорода и ацетилена в горелке с соплом. Для проволочных изделий пламя образуют концентрично проволоке, проходящей через ось сопла. Горящий газ, выходя из сопла горелки, распыляет и выбрасывает расплавленные частицы на покрываемую поверхность.

- Электродуговое напыление. Для плавления используется сырьё в виде пары металлических или кордовых проволок. Расплавленный материал распыляется конусом сжатого воздуха и продвигается к заготовке. Брызги расплава затвердевают на поверхности детали, образуя плотное, прочно прилипающее к подложке покрытие.

- Плазменное напыление. Плазма создаётся электрической дугой, горящей внутри сопла плазменной пушки, а дуговой газ, выходящий из сопла, формируется в плазменную струю. Частицы напыляемого порошка впрыскиваются в струю, где они плавятся и ударяются о поверхность с высокой скоростью, образуя покрытие с прочной адгезией.

- Высокоскоростное газокислородное напыление. Представляет собой разновидность газопламенного напыления, при котором жидкое топливо и кислород подаются под высоким давлением через систему предварительного смешивания в камеру. Там смесь сгорает, образуя поток горячего газа под высоким давлением. Напыляемые порошки впрыскиваются в газовую струю, скорость которой превышает 2000 м/с.

Таким образом, в состав оборудования обязательно входят: источник нагрева, распределитель горячего газа или плазмы, устройство непрерывной подачи напыляемого материала, а также комплект контрольно-измерительных приборов.

Заключение

Рассмотренные схемы гальванопокрытий металлами имеют универсальное применение и огромный потенциал для совершенствования. Они используются в машиностроении электроэнергетике, индустриальном, транспортном и гражданском строительстве, медицине, ювелирном деле. Основная задача технологии гальванической обработки – придать изделию дополнительные эксплуатационные свойства, которыми не обладает базовый материал.

Гальванические покрытия – экологически небезопасная технология. Химические вещества, высокие температуры и энергии излучения, используемые в процессе обработки, могут быть вредны для здоровья человека. Поэтому внедрение всех методов химических покрытий обязательно сопровождается действенными мероприятиями по защите персонала и окружающей среды.

11.05.2024Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.