Газовая резка металлов и сплавов сегодня считается одной из самых распространенных технологий термической обработки. Ее популярность объясняется целым рядом факторов: отсутствием жестких требований к месту проведения работ, простотой выполнения операций и мобильностью оборудования.

В отличие от многих других способов, газовая резка не требует подключения к электрическим источникам питания и сложных станков. Это делает ее востребованной в строительстве, ремонте, сельском хозяйстве, а также при обслуживании уделенных объектов. Большинство аппаратов для газовой резки компактны и легко транспортируются, что позволяет выполнять работы в любых условиях.

Суть процесса кислородной резки

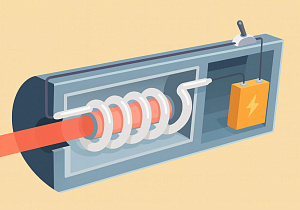

Принцип действия оборудования основан на разогреве металла до температуры порядка 1100 °C, после чего в рабочую зону подается мощная струя кислорода. Нагретый металл моментально воспламеняется и начинает сгорать, а поток газа выдувает продукты окисления и обеспечивает формирование ровного реза.

Основным узлом оборудования выступает резак. Он выполняет сразу несколько задач:

- точное дозирование и смешивание топлива (пропана, ацетилена, метана или других горючих газов) с кислородом;

- формирование и подача газовоздушной смеси;

- воспламенение пламени и отдельная подача кислорода непосредственно в зону реза.

Таким образом, операция резки осуществляется за счет сгорания металла в струе кислорода и поддерживается стабильной подачей газа.

Главное достоинство метода — универсальность. Газовым резаком можно обрабатывать заготовки практически любой толщины, а производительность труда нередко измеряется тоннами металла в день. Кроме того, технология полностью автономна, что особенно важно при работе в полевых условиях или на объектах, где невозможно подключение к электросети.

Виды газовой резки

Методы газокислородной резки классифицируются по типу используемого топлива и особенностям технологии. Каждый вариант имеет свои преимущества и оптимально подходит для определенных задач. Наиболее распространены следующие виды.

Резка пропаном

Один из самых востребованных способов. Пропан в сочетании с кислородом позволяет результативно работать с низкоуглеродистыми и низколегированными сталями, а также с титаном. Однако при содержании углерода более 1 % в сплаве метод становится малоэффективным. В качестве альтернативы применяют метан, ацетилен и некоторые другие газы.

Воздушно-дуговая резка

В основе — электрическая дуга, расплавляющая металл, а струя сжатого воздуха удаляет образовавшийся шлак. Такой метод отличается высокой скоростью, но глубина реза ограниченна. Зато ширину реза можно регулировать в большом диапазоне, что делает способ удобным для определенных видов работ.

Кислородно-флюсовая резка

В рабочую зону дополнительно подается порошкообразный флюс, повышающий податливость металла и создающий добавочный тепловой эффект. Технология особенно полезна при резке материалов, образующих тугоплавкие окислы, таких как чугун, алюминий, нержавеющая сталь, медь и ее сплавы, а также при работе с железобетоном.

Копьевая резка

Используется для разделки массивных заготовок, крупных металлических отходов и аварийных конструкций. Рабочий инструмент — стальное копье, через которое подается поток кислорода высокой мощности. Металл сгорает быстро и полностью, что позволяет добиться повышенной скорости реза и уменьшить износ оборудования.

Таким образом, газовая резка остается одним из самых удобных и востребованных способов обработки металла. Она сочетает простоту, универсальность и высокую эффективность, что делает ее незаменимой как в производстве, так и в условиях полевых ремонтных работ.

Расход газа при газовой резке

Количество газа, необходимое для выполнения резки, напрямую зависит от выбранного метода. Так, при воздушно-дуговой технологии потребление кислорода значительно выше, чем при кислородно-флюсовом способе. Но это не единственный фактор: на расход влияют и другие условия.

Ключевые параметры, определяющие объем потребления газа:

- опыт сварщика — новичок, как правило, использует больше газа на метр реза по сравнению с профессионалом;

- состояние оборудования — наличие утечек и изношенных деталей ведет к перерасходу;

- свойства материала — марка и толщина металла напрямую влияют на интенсивность подачи;

- характер реза — чем шире и глубже пропил, тем выше расход газа.

Совокупность этих факторов определяет итоговый расход газа и, соответственно, экономическую эффективность процесса. При правильной настройке оборудования, регулярном техническом обслуживании и достаточном уровне квалификации оператора можно значительно сократить издержки.

Кроме того, грамотный выбор режима резки под конкретный металл и его толщину помогает достичь оптимального баланса между качеством реза и затратами топлива.

Преимущества и недостатки кислородной резки

От понимания преимуществ и недостатков кислородной резки зависит правильность выбора технологии для конкретных задач.

Среди главных плюсов стоит отметить:

- Возможность работать с крупными заготовками. Кислородная резка легко справляется с металлом большой толщины, что делает ее востребованной в строительстве, тяжелом машиностроении и судостроении. Там, где другие методы оказываются малоэффективными или слишком затратными, газорезка показывает высокую производительность.

- Гибкость в исполнении. С помощью резака можно выполнять как прямолинейные, так и фигурные резы различной сложности. Это особенно важно при изготовлении деталей нестандартной формы или демонтажных работах.

- Разнообразие применения. Технология используется не только для раскроя, но и для поверхностной обработки металла — например, снятия дефектов или зачистки.

- Экономичность. Стоимость оборудования и расходных материалов относительно невелика, а качество получаемого реза при правильной настройке остается на достойном уровне. Поэтому метод считается оптимальным по соотношению цены и результата.

- Высокая производительность. При достаточном опыте оператора можно обрабатывать большие объемы металла за короткое время, что делает газорезку универсальным инструментом в самых разных сферах.

Тем не менее у метода есть и слабые стороны:

- Зависимость от квалификации специалиста. Чтобы получить ровный и точный рез, требуется опыт. Новички чаще допускают ошибки, из-за чего увеличиваются потери времени и расход газа.

- Опасность для оператора. Работа с горючими газами всегда связана с риском обратного удара и взрыва газовоздушной смеси при нарушении техники безопасности. Поэтому обязательными условиями являются использование защитного оборудования и строгая дисциплина на рабочем месте.

- Зона термического влияния. При резке нагреву подвергается значительная часть заготовки, что может привести к деформации, изменению структуры металла или появлению напряжений.

- Ограниченная точность. По качеству и аккуратности реза кислородная технология уступает современным альтернативам — лазерной и плазменной резке, особенно если речь идет о тонком металле или деталях, требующих ювелирной точности.

Таким образом, кислородная резка остается проверенным и универсальным методом. Ее выбирают тогда, когда важнее быстро разрезать крупные и массивные заготовки, чем добиться максимальной точности и минимального нагрева металла.

Деформация металла при газовой резке

Так как процесс основан на воздействии высоких температур, изменение геометрии заготовки — естественный побочный эффект. Неравномерный нагрев и охлаждение приводят к короблению или деформации детали.

Существует несколько способов минимизировать данные риски:

- проводить отпуск или обжиг для снятия внутренних напряжений;

- выполнять правку листовой стали на вальцах, что стабилизирует структуру;

- фиксировать заготовку перед началом работ, чтобы избежать искривлений;

- резать на максимально возможной скорости, уменьшая время теплового воздействия.

После применения перечисленных методов металл становится более устойчивым к температурным перегрузкам, а риск брака существенно снижается.

Правильная подготовка заготовки и контроль режима резки позволяют сохранить точность размеров и геометрию изделия даже при работе с тонкими или крупногабаритными листами. В итоге обработка получается более качественной, а последующие операции по выправлению или подгонке деталей сводятся к минимуму.

Опасность обратного удара

Опасность обратного удара при газовой резке нельзя недооценивать — это один из наиболее серьезных рисков, связанных с использованием такого оборудования.

Само явление представляет собой движение пламени внутрь системы подачи газа. Вместо того чтобы гореть на выходе резака и воздействовать на металл, пламя стремительно распространяется в обратном направлении — в шланги, редукторы и даже баллоны.

Скорость этого процесса превышает скорость выхода газа наружу, поэтому последствия могут быть крайне разрушительными.

Основные угрозы при обратном ударе включают:

- Поломку оборудования. При попадании пламени внутрь резака или шлангов высок риск их повреждения, плавления или полного выхода из строя.

- Разрушение редуктора или взрыв баллона. Если огонь дойдет до емкости с кислородом или горючим газом, последствия будут катастрофическими — от детонации до сильного пожара.

- Угроза жизни и здоровью оператора. Пламя, взрыв или разрыв шлангов могут вызвать тяжелые ожоги, контузии и другие травмы не только у сварщика, но и у людей, находящихся рядом.

Для предотвращения подобных ситуаций применяют специальные меры защиты:

- Обратные клапаны. Они блокируют движение пламени внутрь системы, перекрывая газовый поток при возникновении обратного удара.

- Предохранительные устройства. Современные резаки оснащаются предохранителями, которые автоматически отключают подачу газа при перегреве или нестандартной ситуации.

- Регулярный контроль оборудования. Проверка состояния шлангов, соединений и редукторов помогает вовремя выявить утечки или неисправности, которые повышают риск аварии.

- Соблюдение техники безопасности. Правильный порядок поджига и выключения резака, использование исправного инструмента и обучение сварщика снижают вероятность возникновения инцидента.

Таким образом, обратный удар является одним из самых опасных факторов при газовой резке, но при грамотной профилактике и применении защитных устройств этот риск можно свести к минимуму, обеспечив безопасность как оператора, так и оборудования.

Заключение

Газовая резка металла по-прежнему остается одним из самых доступных и универсальных методов термической обработки. Она позволяет быстро разрезать заготовки практически любой толщины, не требует сложного оборудования и может выполняться в полевых условиях. Именно поэтому газорезка востребована в строительстве, ремонте, металлургии и на производстве.

Однако, несмотря на простоту и автономность, метод имеет и свои особенности. Газовая резка связана с высоким риском пожара, взрыва или обратного удара, поэтому сварщику необходимо строго соблюдать правила безопасности, использовать защитное снаряжение и исправную технику.

Таким образом, газокислородная резка остается эффективным инструментом при условии грамотной настройки оборудования и соблюдения правил безопасности. Для массового производства или задач, требующих высокой точности, могут быть задействованы более современные методы (лазерная или плазменная резка), но для универсальных и полевых работ газовая резка остается вне конкуренции.

03.08.2025Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.