Для обеспечения долговечности стальных изделий в условиях воздействия атмосферных и водных коррозий применяют методику нанесения защитных слоев из металлов, которые характеризуются устойчивостью к окислению и не вступают в реакции с углеродом. Из всех доступных вариантов наиболее часто используются цинк и кадмий. Технологические процессы цинкования и кадмирования включают в себя применение гальванических методов с использованием солей данных элементов.

Кадмий, несмотря на свою высокую стоимость и токсичность в производстве, обеспечивает превосходную защиту стальных деталей от коррозии, особенно в среде морской воды. Этот металл выбирают, когда другие варианты покрытий неприменимы, в частности для защиты деталей морской техники и портового оборудования.

Помимо высокой коррозийной стойкости, кадмий способствует сохранению пластичности покрытия, которое не теряет своих свойств при механических воздействиях таких как гибка, вальцовка или штамповка. Кадмирование также востребовано в декоративных целях благодаря красивому золотистому цвету хромированного покрытия, но следует отметить его уязвимость к серосодержащим маслам и нефтепродуктам.

Определение и назначение кадмирования в промышленности

Согласно ГОСТ 9.303-84, толщина кадмиевого слоя для деталей из металлов и сплавов должна варьироваться от 12 до 40 микрон, в зависимости от конкретных условий эксплуатации. Минимальная толщина рекомендуется для изделий, которые подвергаются периодическому воздействию влаги и морских туманов, тогда как максимальная толщина необходима для защиты в условиях постоянного контакта с морской водой в форме брызг или испарений.

Маркировка кадмиевого покрытия включает в себя символы, указывающие на тип металла и специфику обработки, например, КДхр-12 обозначает защитно-декоративное хроматированное покрытие толщиной 12 микрон.

Главная цель кадмирования — это обеспечение коррозионной защиты для деталей, функционирующих в условиях высокой влажности и солености, что особенно актуально в таких отраслях, как оборонная промышленность, аэрокосмическая сфера и судостроение.

Благодаря своим уникальным свойствам, таким как пластичность и сохранение характеристик при высоких температурах, кадмирование является предпочтительным методом защиты для пружин и других деталей, подвергающихся циклическим механическим нагрузкам. Кадмий также используется для уплотнения резьбовых соединений благодаря своей способности к пластической деформации и обеспечивает хорошую гальваническую совместимость с алюминием и магнием, что делает его идеальным выбором для покрытия медных деталей в продукции, сочетающей эти металлы.

Кроме того, кадмирование используется в отделке декоративных деталей и мебельной фурнитуры, что дополнительно увеличивает его привлекательность на рынке. Основными препятствиями для широкого использования кадмирования являются его высокая стоимость и серьезная токсичность, требующая строгих мер безопасности при работе, а также его сходство по физико-химическим свойствам с золотом, которое, будучи значительно безопаснее, остается недоступным из-за высокой цены.

Технология процесса

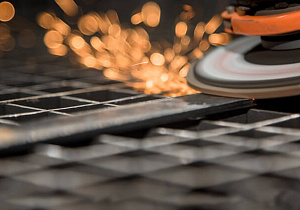

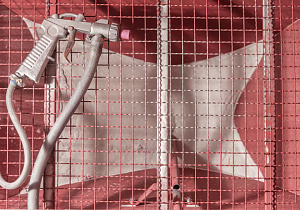

Процесс кадмирования начинается с комплекса предварительных операций, которые необходимы для подготовки поверхности перед нанесением гальванического покрытия. Вначале детали подвергаются тщательной очистке, которая может осуществляться при помощи абразивоструйных аппаратов или, в качестве альтернативы, в барабанных и вибрационных установках.

Следующий этап включает травление в щелочных растворах. В ходе этого процесса удаляются окислы и ржавчина, а также проводится обезжиривание поверхности.

Перед началом гальванизации изделия размещаются на специальных приспособлениях, таких как крюки, рамки или корзины, чтобы обеспечить равномерное покрытие. Гальваническое осаждение кадмия проводится в ваннах, где тип электролита и плотность тока играют ключевую роль в процессе. Завершается этап гальванизации осветлением в растворе хромового ангидрида.

Кадмирование может комбинироваться с другими типами гальванических покрытий, например, цинкованием или нанесением слоев меди и никеля, для улучшения защитных и механических свойств изделий. Применение олова на кадмиевое покрытие не только улучшает его свойства для процессов пайки, но и повышает пластичность в резьбовых соединениях, способствуя увеличению общей функциональности и долговечности обработанных деталей.

Состав ванны

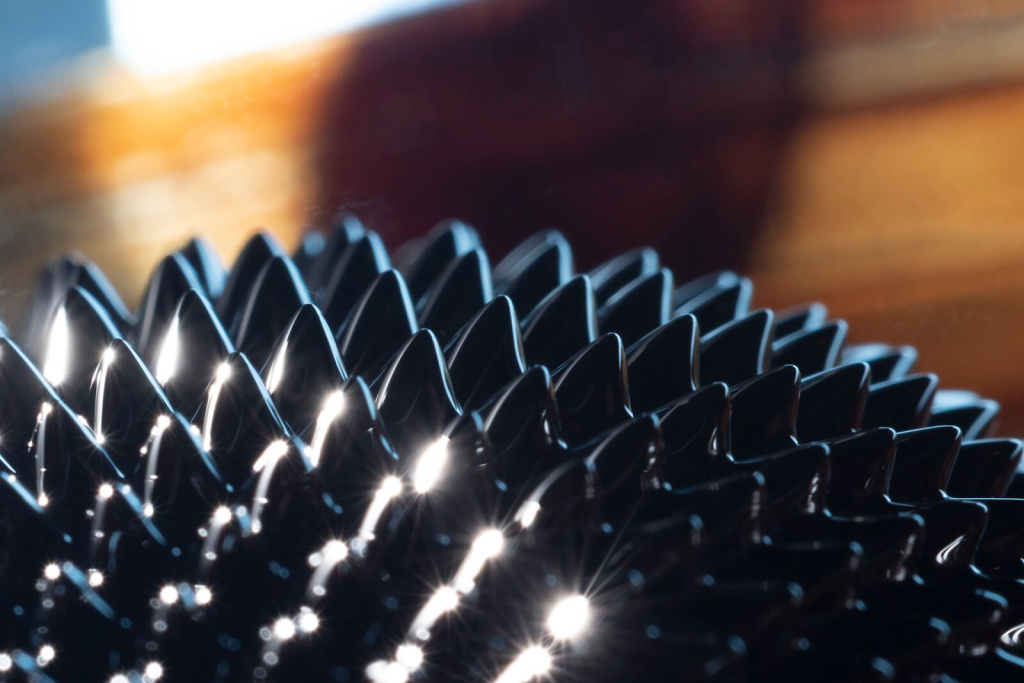

В процессе кадмирования используется стандартное гальваническое оборудование, которое не отличается от установок, применяемых в других гальванических методиках. Основу такого оборудования составляют прямоугольные ванны из пропилена, размеры которых адаптируются под объем и производительность необходимой обработки деталей.

В активной системе ванны находится множество компонентов:

- системы для циркуляции электролита и очистки промывочной воды с включенными фильтрами;

- устройства для точной подачи и регулировки катодного тока;

- элементы для подогрева электролита и его охлаждения, включая температурные датчики;

- конструкции для подвешивания деталей, такие как ложементы и штанги с механизмами качания;

- агитаторы для перемешивания электролита;

- дополнительные элементы в виде трапов для техобслуживания, защитных барьеров и крышек.

В отношении электролитов для кадмирования они делятся на несколько основных категорий: цианистые, пирофосфатные, аммиакатные и кислые, к которым относятся сульфатные и фторборатные растворы.

Цианистые растворы часто используются из-за их высокой стабильности и способности достигать отличного качества покрытия.

Электролиты каждой группы могут включать до десяти различных компонентов, что создает множество вариаций внутри каждой категории, специализированных для определенных технологических нужд и обладающих уникальными свойствами.

21.03.2025Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.