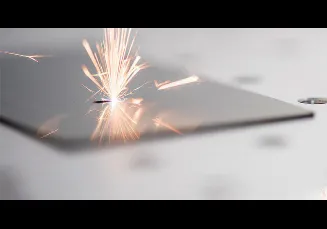

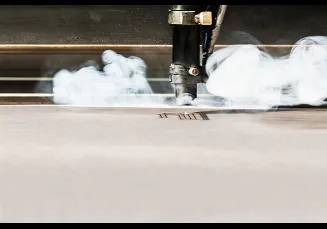

Лазерная сварка давно перестала быть технологией из научной фантастики, превратившись в стандарт для отраслей, где на первый план выходят бескомпромиссная точность, скорость и минимальное тепловое воздействие. В отличие от традиционных методов, использующих электрическую дугу или открытое пламя, эта технология оперирует концентрированной световой энергией, что открывает новые горизонты в создании прочных и аккуратных соединений.

Принцип работы лазерного сварочного аппарата

В основе лазерной сварки лежит мощный физический процесс: превращение когерентной световой энергии в прочную металлическую связь на атомном уровне. Когда фотоны лазерного луча, несущие высокую плотность энергии, встречаются с поверхностью металла, они не отражаются полностью, а поглощаются его поверхностными слоями. Энергия фотонов передается электронам в кристаллической решетке металла, заставляя их интенсивно колебаться — это и есть преобразование световой энергии в тепловую.

Но магия технологии заключается не в простом нагреве, а в исключительной степени контроля над этим процессом. Все решает плотность мощности — количество энергии, доставляемое лучом на единицу площади. Именно этот параметр кардинально меняет физику взаимодействия луча с материалом, разделяя сварку на два фундаментальных режима:

- Режим сварки теплопроводностью.

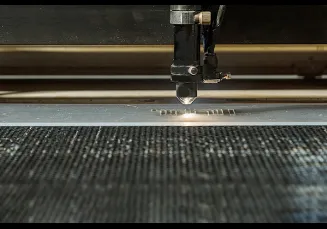

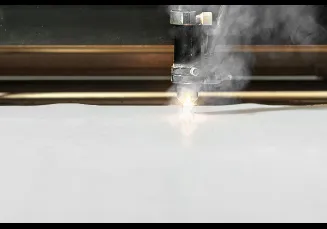

Представьте, что вы аккуратно прогреваете металл крошечным, невероятно точным паяльником — это и есть суть режима теплопроводности. Он активируется, когда сфокусированное лазерное пятно имеет достаточно высокую интенсивность для плавления металла, но недостаточную для его активного испарения.

Механизм процесса:

- Луч, как точечный источник тепла, локально нагревает поверхность до температуры плавления.

- Благодаря высокой теплопроводности металлов, возникшее тепло не остается в точке контакта, а активно «растекается» вглубь и в стороны от нее.

- Образуется характерная неглубокая и относительно широкая сварочная ванна с плавными, пологими границами. Шов получается аккуратным и эстетичным, напоминающим валик от аргонодуговой сварки, но гораздо более тонким и контролируемым.

Сферы идеального применения:

- сварка тонких листов (от 0.1 мм) без сквозного прожига и коробления;

- герметизация швов корпусов микросхем, аккумуляторов, медицинских имплантатов;

- работа с материалами, чувствительными к тепловым нагрузкам: некоторые алюминиевые и магниевые сплавы, закаленные стали, где важно минимизировать зону термического влияния.

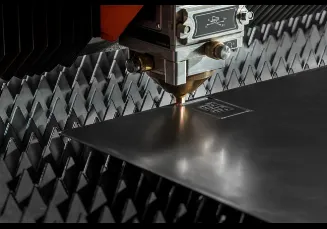

- Глубокопроплавляющая сварка.

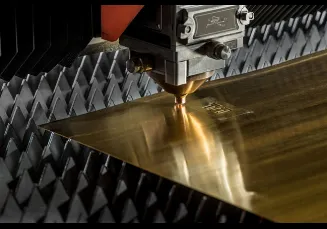

Это режим, в котором лазер проявляет свою сверхспособность. При достижении критического порога плотности мощности (обычно от 1 МВт/см²) происходит качественный скачок: металл в эпицентре воздействия мгновенно испаряется.

Механизм процесса (эффект «кейхола»):

- Испарение и образование плазменного канала — интенсивный луч за доли секунды создает перегретый пар металла, который, ионизируясь, формирует микроплазму. Эта плазма, подобно клину, начинает «раздвигать» расплавленный металл вокруг себя, создавая узкий и глубокий парогазовый канал.

- «Сверление» лучом — лазерный луч, многократно отражаясь от стенок этого канала, проникает на всю его глубину, передавая энергию по всей толще материала. Канал ведет себя как эффективная ловушка для излучения.

- Формирование шва — по мере перемещения луча вдоль стыка, передняя стенка канала постоянно плавится, а жидкий металл, подчиняясь силам поверхностного натяжения и давления пара, обтекает канал и застывает позади него. Так формируется глубокий, узкий шов с практически параллельными стенками и минимальной шириной зоны термического влияния.

Сферы идеального применения:

- однопроходная сварка толстостенных деталей (до 20-30 мм и более в зависимости от мощности лазера);

- соединение кромка-в-кромку без разделки кромок, что резко сокращает подготовительные операции;

- отрасли, где критична скорость и глубина проплавления: автомобилестроение (силовые элементы), судостроение, производство тяжелой техники.

Переход между режимами — это плавная функция от мощности, скорости сварки и диаметра фокусного пятна. Мастерство оператора или технолога заключается в точном выборе этих параметров для перехода в нужный режим и получения шва с заданными свойствами.

Структура аппарата

Лазерный сварочный аппарат — это сложный оптико-механический комплекс, где каждый компонент играет свою роль в создании идеального шва.

- Активная среда (сердце лазера) — именно здесь рождается лазерное излучение. В промышленности доминируют три типа:

- Твердотельные (волоконные и дисковые) лазеры — излучающим элементом здесь выступает оптическое волокно или тонкий диск, «накачиваемое» диодными лазерами. Они отличаются высоким КПД, надежностью, превосходным качеством луча и являются стандартом для современной металлообработки.

- Газовые (CO2) лазеры — генерируют луч в газовой смеси на основе углекислого газа. Несмотря на высокую мощность, постепенно уступают позиции твердотельным аналогам из-за больших габаритов и менее эффективного поглощения излучения металлами.

- Диодные (полупроводниковые) лазеры — обладают компактностью и прямым высоким КПД. Их луч изначально имеет большую площадь и менее плотную фокусировку, что делает их идеальными для пайки, наплавки и сварки в режиме теплопроводности.

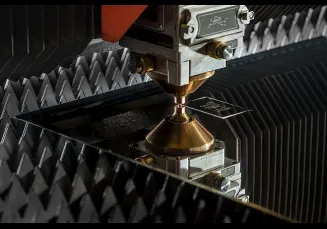

- Система доставки и фокусировки луча (оптическая нервная система) — сгенерированный луч направляется к рабочей зоне. В волоконных лазерах эту роль выполняет гибкое оптическое волокно, что обеспечивает свободу в интеграции с роботизированными манипуляторами. Далее луч проходит через коллимирующую линзу (формирует параллельный пучок) и фокусирующую линзу, которая концентрирует всю энергию в пятно диаметром в десятые или сотые доли миллиметра, создавая необходимую для сварки плотность мощности.

- Система подачи и защиты (технологический щит) — при сварке в глубоком проплавлении для защиты расплава от окисления и для стабилизации плазменного факела в зоне воздействия используется инертный защитный газ (аргон, гелий, их смеси). Газ подается через сопло, коаксиально окружающее лазерный луч.

Ключевые преимущества перед традиционными методами

- Минимальная зона термического влияния (ЗТВ) — локальный и высокоскоростной нагрев минимизирует тепловую деформацию заготовки и сохраняет исходные свойства материала вокруг шва.

- Высочайшая точность и глубина проплавления — луч можно сфокусировать до микроскопического пятна, позволяя сваривать миниатюрные детали, ювелирные изделия и медицинские имплантаты. Одновременно, в режиме глубокого проплавления, возможна сварка сталей толщиной до 20 мм и более за один проход.

- Отличная эстетика и повторяемость — шов получается узким, ровным и практически не требует последующей механической зачистки. Цифровое управление гарантирует абсолютную повторяемость каждого соединения.

- Автоматизация и гибкость — совместимость с промышленными роботами и ЧПУ делает лазер идеальным для массового производства и создания сложных пространственных швов. Возможна сварка разнородных металлов, которые трудно соединить другими способами.

- Отсутствие контакта и износа инструмента — луч не создает механического давления на деталь, что исключает деформацию тонкостенных изделий. Отсутствие расходных электродов снижает эксплуатационные затраты.

Безопасность на производстве

Ручная лазерная сварка (часто с использованием переносных волоконных аппаратов) требует строжайшего соблюдения мер безопасности:

- Защита зрения — лазерный луч, даже отраженный от матовых поверхностей, способен мгновенно повредить сетчатку глаза. Обязательно использование специальных защитных очков с оптической плотностью (OD), строго соответствующей длине волны используемого лазера.

- Защита от излучения — рабочая зона должна быть оборудована защитными кожухами или кабинами из непрозрачных для данной длины волны материалов (часто желтого или оранжевого цвета для 1 мкм излучения). Обязательны световые индикаторы «Лазер работает».

- Пожарная безопасность — интенсивный луч может воспламенить горючие материалы, дым и пары. На рабочем месте необходимо наличие средств пожаротушения, исключение легковоспламеняющихся предметов и эффективная вытяжная вентиляция для удаления сварочных аэрозолей.

- Обучение персонала — оператор должен пройти инструктаж по общим правилам охраны труда и специфике работы с лазерным оборудованием, включая действия в аварийных ситуациях.

Области применения и выбор параметров

Технология нашла применение в:

- автомобилестроении — сварка кузовных элементов (в том числе разнородных сталей), силовых каркасов, гидравлических трубопроводов;

- электронике и микротехнике — герметизация корпусов, соединение тончайших проводников и чувствительных компонентов;

- медицине — производство хирургических инструментов, герметичных корпусов имплантируемых устройств, зубных протезов;

- ювелирном деле — создание неразъемных соединений высокой эстетичности без потери качества камней.

Ключевыми параметрами, которые оператор или технолог подбирает для каждого соединения, являются: мощность луча, скорость сварки, диаметр фокусного пятна, положение фокуса относительно поверхности, тип и расход защитного газа.

Понимание физических основ работы аппарата, его компонентов и правил безопасной эксплуатации позволяет максимально раскрыть потенциал этой передовой технологии. Мы используем эти знания для выполнения сложнейших заказов наших клиентов и готовы стать экспертами-партнерами, помогая интегрировать точность лазерного луча в ваш производственный процесс для создания безупречных и прочных изделий.

08.02.2026

Читайте также другие статьи по теме:

ВсеВам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.