Металлография — это научно-практический метод исследования структуры металлов и сплавов с использованием оптических и электронных микроскопов. Основная цель металлографического анализа — определить внутреннюю структуру материала, выявить наличие дефектов, фазовый состав, зернистость и другие микроструктурные характеристики, влияющие на прочностные, термические и эксплуатационные свойства изделия.

Для специалистов в области лазерной резки, гравировки и других видов металлообработки металлография — это один из инструментов контроля качества. Благодаря этому методу можно своевременно обнаружить скрытые дефекты после сварки, термообработки или механического воздействия. Также металлографический анализ часто используется при проведении сертификации материалов и для подтверждения их соответствия стандартам, включая ГОСТы и международные регламенты.

Основные этапы и методы металлографических исследований

Металлографический анализ не является простой процедурой. Он включает в себя несколько последовательных этапов, каждый из которых играет ключевую роль в получении достоверных результатов. Их перечень приведен далее.

- Отбор образца — материал берется с определенного участка изделия или заготовки, чаще всего из зоны, подверженной наибольшим нагрузкам или температурному воздействию.

- Подготовка шлифа — шлифовка и полировка поверхности осуществляются, чтобы устранить искажения структуры и получить однородное основание для исследования.

- Травление — химическая обработка поверхности с целью выявления микроструктур — границ зерен, фаз, включений.

- Исследование под микроскопом — визуализация и анализ структуры с использованием оптического или электронного оборудования.

- Документирование результатов — выполнение фотографий, измерений, составление отчета с интерпретацией данных.

Методы металлографии условно делятся на две группы.

- Оптические (световая микроскопия) — позволяют изучать структуру при увеличении до 1000х. Часто используются для рутинного контроля.

- Электронные (сканирующая или просвечивающая микроскопия) — применяются для углубленного анализа, когда требуется увидеть детали структуры на уровне нанометров.

Существуют и вспомогательные методы —- поляризационная, фазово-контрастная, интерференционная металлографии. Их выбор определяется целями исследования.

Как подготавливаются образцы для металлографического анализа

От качества подготовки шлифа напрямую зависит точность полученных данных. Процесс подготовки проходит в несколько этапов. Представим их в списке ниже.

- Механическая обработка — подразумевает грубую и тонкую шлифовку с использованием абразивов различной зернистости. На этом этапе устраняются поверхностные неровности и следы предыдущих обработок.

- Полировка — выполняется с применением полировальных паст и специальных дисков. Поверхность доводится до зеркального блеска.

-

Химическое или электролитическое травление — используется для контрастирования структуры. Реактив подбирается индивидуально под тип металла или сплава:

- для стали используются азотная кислота 4 % и спирт 96 % (реактив Ниталя);

- для меди — смесь аммиака и перекиси водорода;

- для алюминия — раствор NaOH и HCl.

Важно соблюдать технологию на каждом этапе, чтобы не внести искажений или дефектов, которые могут быть ошибочно приняты за особенности материала.

Оборудование, используемое в металлографических исследованиях

Современная металлография невозможна без специализированного оборудования, которое обеспечивает высокую точность визуализации и измерений. Основной набор средств включает следующее:

- металлографические микроскопы — оптические и электронные приборы с различными режимами увеличения и освещения;

- шлифовально-полировальные машины — автоматические и ручные установки для подготовки поверхности;

- пресс-формы и нагреватели — используются для заливки образцов в пластик с целью удобства обработки;

- травильные станции — обеспечивают безопасное нанесение реактивов и последующую нейтрализацию;

- программное обеспечение — применяется для цифровой обработки изображений, получения размеров зерен, фаз и дефектов.

Для детального анализа могут использоваться дополнительные устройства: твердомеры, спектрометры, микротвердомеры и системы анализа изображений.

Определение количественных показателей

Металлография позволяет не только визуально оценить структуру, но и получить точные количественные данные, которые определяют свойства металла.

- Размер зерна — влияет на прочность, пластичность и сопротивление износу. Мелкозернистые структуры, как правило, более прочные.

- Фазовый состав — отображает, какие фазы присутствуют в металле: феррит, перлит, цементит и др. Баланс фаз определяет твердость и обрабатываемость.

- Число включений — неметаллические примеси (сульфиды, оксиды) могут ухудшать механические свойства и вызывать коррозию.

- Степень дендритности — вычисляется при анализе литья и сварных швов.

Эти параметры измеряются с помощью программного анализа изображений, автоматизированных систем количественной оценки и регламентируются стандартами (ГОСТ 1778, ASTM E112).

Где применяется металлографический анализ: основные сферы

Металлография широко применяется в промышленности, научных исследованиях, производственном контроле. Основные направления и цели:

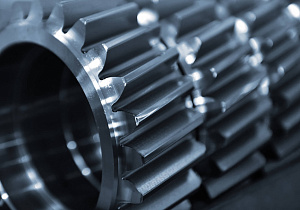

- машиностроение и автомобилестроение — для контроля качества узлов, деталей и сварных соединений;

- литейное производство — для оценки микроструктуры отливок, выявления пористости, усадочных дефектов;

- металлургия — контроль термообработки, состава сплавов, стабильности фаз;

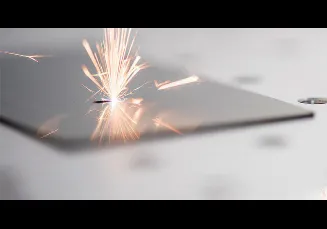

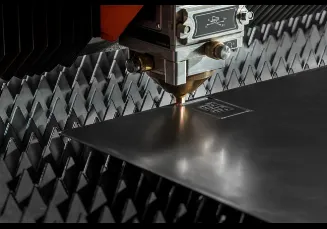

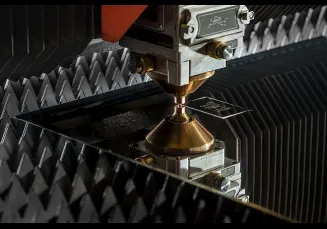

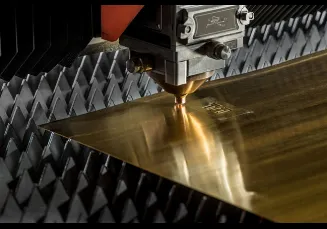

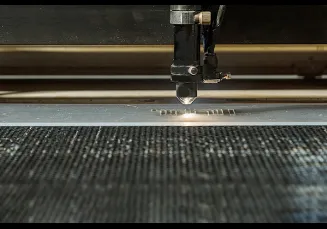

- лазерная обработка и резка металлов — проверка последствий термического воздействия, наличия деформаций и микротрещин после резки или сварки;

- аэрокосмическая и военная промышленность — контроль сверхпрочных и жаропрочных сплавов;

- судостроение, трубопроводные системы — оценка состояния металла после эксплуатации или коррозии;

- инновационная сфера — для разработки новых материалов и нанотехнологий.

Металлография может задействоваться для контроля готовой продукции после лазерной резки, гравировки, сварки или пайки. Она позволяет подтвердить качество обработки, выявить термические изменения и гарантировать долговечность изделий.

Металлография — это эффективный инструмент для оценки качества, долговечности и безопасности металлических изделий, а в условиях развития лазерных технологий ее значение возрастает в разы.

Специалистам, работающим с металлом, важно понимать принципы металлографического анализа, его этапы и методы. Их знание позволяет не только оптимизировать производственные процессы, но и предлагать клиентам продукцию, соответствующую самым высоким стандартам.

14.09.2025

Читайте также другие статьи по теме:

ВсеВам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.