Содержание

- Литье под давлением

- Выдувное формование

- Ротационное формование

- Вакуумное литье

- Механическая обработка пластика

- FDM-печать (послойное наплавление)

- Экструзия пластика

- Литье под давлением реактивных смол (RIM)

- SLS-печать (селективное лазерное спекание)

- Литье по выплавляемым моделям

- Прессование пластмасс

- Термоформование

- Заключение

Изделия из пластика находят применение в самых разных отраслях — от упаковочной индустрии до высокотехнологичного машиностроения. Современные предприятия, занимающиеся производством пластмасс, обеспечивают выпуск не только легких и дешевых, но и прочных, долговечных компонентов, способных выдерживать значительные механические и температурные нагрузки. Благодаря широкому выбору полимерных материалов и технологий обработки, изделия могут обладать самыми разными свойствами — от гибкости до высокой термостойкости.

В повседневной жизни практически невозможно обойтись без пластиковых деталей — они встречаются в мебели, технике, автомобилях, медицинском оборудовании и даже в предметах гигиены. Широкий спектр использования делает пластмассы одними из самых востребованных материалов в современном мире. Направления, в которых активно применяются пластиковые изделия:

- упаковка для продуктов и товаров (контейнеры, пленка, бутылки);

- бытовая техника и электроника (корпуса, разъемы, детали управления);

- мебельная фурнитура и декоративные элементы;

- автомобильные комплектующие (панели, крепеж, оптика);

- медицинские изделия (шприцы, контейнеры, протезы);

- строительные материалы (трубы, изоляция, покрытия);

- игрушки и товары для досуга;

- элементы освещения и рекламные конструкции.

Однако способы обработки и формирования пластмасс могут существенно отличаться по сложности, затратам и результату. В этой статье рассматриваются различные методы изготовления изделий из пластика. Представим 12 способов с подробным описанием процессов, их особенностей и примерами применения в разных сферах.

Литье под давлением

Один из наиболее распространенных способов изготовления пластиковых деталей — это литье под давлением. Метод применяется как в отношении термопластов, так и термореактивных материалов. Процесс подразумевает нагрев полимерных гранул до расплавленного состояния с последующей подачей массы в металлическую форму. Пластик остывает внутри пресс-формы, затвердевает и приобретает необходимую геометрию.

Такой способ отличается высокой точностью, стабильностью получаемых размеров и возможностью задействования в рамках масштабного производства. Особенно эффективно литье под давлением используется при серийном выпуске идентичных изделий.

Примеры изделий, получаемых литьем под давлением: пищевые контейнеры и одноразовая посуда, внутренние элементы салона автомобилей, детали конструкторов, например элементы LEGO.

Выдувное формование

Метод выдувного формования позволяет изготавливать полые изделия. В процессе используется термопластичная заготовка в виде трубки (преформы), которую раздувают внутри формы с помощью сжатого воздуха. Существуют разные типы этого процесса — экструзионное, инжекционное и растяжное выдувное формование Каждый из них имеет свои особенности.

Этот метод отлично подходит для создания емкостей различной формы и объема. Наиболее популярными материалами, используемыми при выдувном формовании, являются полиэтилен высокой плотности (HDPE), полипропилен и ПЭТ.

Примеры продукции: пластиковые бутылки для напитков, канистры и бочки, топливные баки для автомобилей.

Ротационное формование

Ротационное или центробежное формование — это способ, при котором пластиковый порошок распределяется по внутренним стенкам вращающейся формы. Под воздействием высокой температуры материал плавится, равномерно покрывая внутреннюю поверхность. После остывания изделие сохраняет заданную форму.

Процесс требует длительного времени, но позволяет получить изделия со стабильной толщиной стенок и высокой прочностью угловых соединений. Часто применяется для производства крупногабаритных изделий с пустотелой структурой.

Примеры: объемные контейнеры для воды или сыпучих материалов, детские игрушки, пластиковые горки и качели, резервуары и технические емкости.

Вакуумное литье

Вакуумное литье подходит для мелкосерийного производства и создания функциональных прототипов. В основе процесса — использование силиконовой формы и двухкомпонентной полиуретановой смолы. После заливки в форму материал подвергается воздействию вакуума, что позволяет удалить воздух и предотвратить образование пузырей.

Технология дает возможность создавать прозрачные или цветные детали с высокой точностью и гладкой поверхностью. Способ часто применяется при разработке дизайна новых изделий или создании опытных образцов.

Примеры применения: крышки и корпуса для электронной техники, промышленные прототипы, прозрачные модели и демонстрационные образцы.

Механическая обработка пластика

Этот метод предполагает использование оборудования с числовым программным управлением (ЧПУ): фрезерных, токарных или лазерных станков. Заготовка из пластика подвергается резке, сверлению или фрезеровке до получения нужной формы.

Механическая обработка позволяет добиться высокой точности и идеально ровных поверхностей. Метод хорошо подходит для создания небольших партий деталей и особенно эффективен, когда нужно доработать изделия, полученные другими способами (экструзией или литьем).

Примеры готовых деталей: элементы оснастки и приспособлений, технические компоненты оборудования, корпусные элементы автомобильной светотехники.

FDM-печать (послойное наплавление)

Технология FDM — один из самых популярных методов 3D-печати. В процессе используется термопластичная нить, которая нагревается и подается через экструдер, создавая изделие слой за слоем. Среди применяемых материалов — ABS, PLA, нейлон, PEEK и другие.

Метод FDM широко используется для быстрого прототипирования и изготовления нестандартных компонентов. Несмотря на относительно невысокую прочность получаемых изделий, FDM обладает значительными преимуществами перед традиционными методами в части скорости и стоимости производства.

Примеры применения: дизайнерские прототипы, запасные детали для бытовой техники, легкие промышленные элементы.

Экструзия пластика

Экструзия — это один из наиболее эффективных методов непрерывного производства пластиковых изделий. Суть технологии заключается в нагревании термопластичного материала до расплавленного состояния и последующем его проталкивании через формующую матрицу. Получаемое изделие приобретает постоянное поперечное сечение и далее охлаждается до затвердевания.

Процесс экструзии применяется для изготовления длинномерных изделий, таких как трубы, профили, пленка и изоляция. Благодаря высокой производительности и возможности регулировки параметров экструзия используется как в массовом, так и в индивидуальном производстве.

Примеры изделий, получаемых методом экструзии: электрические кабели и их оболочки, оконные и дверные профили, пластиковые трубопроводы и шланги.

Литье под давлением реактивных смол (RIM)

Метод RIM (Reactive Injection Molding) отличается от традиционного литья тем, что в форме происходит химическая реакция между двумя компонентами, которые подаются отдельно и быстро затвердевают при смешивании. Это позволяет получать изделия с особыми свойствами — высокой гибкостью и устойчивостью к воздействию окружающей среды.

Метод широко применяется в автомобильной и строительной индустриях для создания деталей сложной геометрии и больших размеров. Он обеспечивает высокую скорость производства и возможность модификации свойств материала за счет изменения состава компонентов.

Примеры изделий: бамперы и панели кузова автомобилей, промышленные кожухи и корпуса, противоударные компоненты.

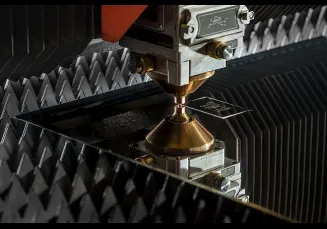

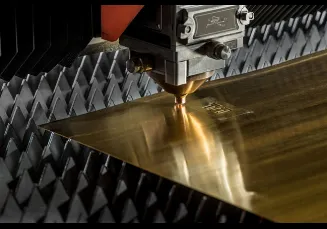

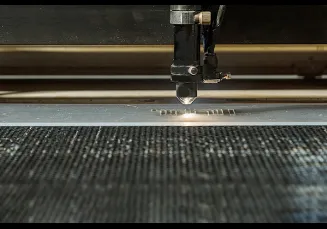

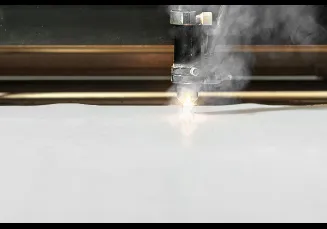

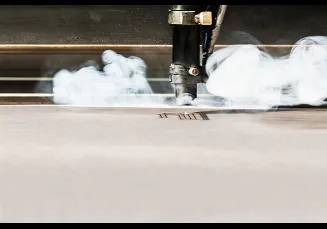

SLS-печать (селективное лазерное спекание)

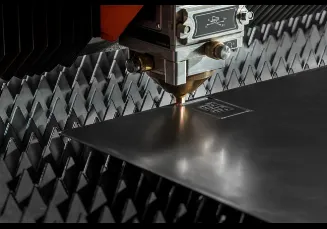

SLS (Selective Laser Sintering) — это технология 3D-печати, подразумевающая задействование лазера для спекания мелкодисперсного пластикового порошка. Порошок наносится тонким слоем, затем лазер «рисует» на нем форму, сплавляя частицы, после чего наносится следующий слой. Процесс повторяется до получения готового изделия.

Метод SLS не требует поддержки конструкции, что делает его особенно удобным для создания сложных геометрий и внутренних полостей. Кроме того, он обеспечивает высокую прочность изделий, приближенную к параметру, получаемому традиционными методами.

Примеры применения: функциональные прототипы, медицинские компоненты (например, ортезы), сложные инженерные детали.

Литье по выплавляемым моделям

Этот метод, известный также как инвестиционное литье, подразумевает создание восковой модели изделия, которая затем покрывается керамическим составом. После затвердевания керамика нагревается, воск вытапливается, и в полость формы заливается расплавленный пластик.

Метод подходит для точного производства сложных, тонкостенных изделий, при котором требуется высокая детализация. Несмотря на более длительный цикл, этот способ дает отличные результаты при изготовлении уникальных и мелкосерийных элементов.

Примеры изделий: мелкие детали с высоким уровнем детализации, художественные и декоративные элементы, специализированные технические компоненты.

Прессование пластмасс

Прессование — это один из старейших методов обработки термореактивных пластиков. Заготовка размещается в разогретой пресс-форме, после чего на нее оказывается давление. Под действием температуры и давления пластик заполняет форму и отверждается. По завершении цикла пресс снимается, и изделие извлекается.

Метод часто применяется при производстве крупногабаритных изделий, крышек, панелей и других деталей, отличающихся геометрической точностью и прочностью.

Примеры: электрические распределительные коробки, панели для промышленного оборудования, изоляционные элементы.

Термоформование

Термоформование — это процесс, при котором пластиковая пленка или лист нагревается до состояния высокой пластичности, после чего прижимается к форме с помощью вакуума, давления или механических приспособлений. После охлаждения материал сохраняет заданную форму.

Этот метод подходит для массового изготовления тонкостенных изделий из термопластов, отличается низкой стоимостью и быстрой подготовкой производства. Наиболее часто применяется в упаковочной и пищевой промышленности.

Примеры продукции: контейнеры и упаковка для продуктов, одноразовые столовые принадлежности, внутренние панели приборных щитков.

Заключение

Изготовление пластиковых изделий — это сложный и многогранный процесс, охватывающий десятки различных технологий. Каждый из рассмотренных методов имеет свои сильные стороны, подходящие для конкретных задач и условий производства. От выбора способа изготовления зависят точность, прочность, эстетика и стоимость конечного продукта.

Методы, такие как литье под давлением, экструзия и FDM-печать, обеспечивают широкие возможности для масштабного и мелкосерийного производства. Технологии вроде SLS или литья по выплавляемым моделям открывают путь к созданию уникальных, сложных и нестандартных деталей. Понимание особенностей каждого метода позволяет подобрать оптимальный вариант под конкретные цели, будь то серийное производство бутылок или разработка инженерного прототипа с высокой точностью.

10.10.2025

Читайте также другие статьи по теме:

ВсеВам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.