Человечество работает с металлом уже не одну тысячу лет. Сначала это были простейшие методы ковки и литья, позже появились станки, а сегодня — высокотехнологичные комплексы с числовым программным управлением.

Несмотря на развитие технологий, суть металлообработки остается прежней: большинство сплавов твердые и прочные, и, чтобы придать им нужную форму или изменить свойства, требуется использовать специальные приемы.

Основные виды обработки металлов

Понимание принципов металлообработки необходимо как профессионалам (литейщикам, токарям, фрезеровщикам, сварщикам), так и мастерам-любителям, которые работают с металлом на бытовом уровне. Выбор метода зависит от поставленной задачи, свойств конкретного материала и доступного оборудования.

Сегодня выделяют несколько ключевых направлений:

- Механическая обработка — одна из самых обширных групп, где применяются резание, сверление, точение, фрезеровка и другие способы удаления слоя материала с помощью режущего инструмента.

- Давление — изменение формы заготовки под действием силы. К этому направлению относят ковку, штамповку, прокатку. Если обрабатываются твердые сплавы, их предварительно нагревают для повышения пластичности.

- Термическая обработка — использование высоких температур для изменения внутренних свойств металла. Это закалка, отпуск, нормализация, цементация. Такие методы позволяют повысить прочность или, наоборот, сделать металл более пластичным.

- Химическая обработка — применение кислот, щелочей и других веществ для изменения поверхности металла или придания ей защитных свойств. Сюда входят травление, оксидирование, хромирование и т. п.

- Электрическая обработка — современный способ воздействия, позволяющий выполнять отверстия, в том числе сложных форм, даже в самых твердых материалах с помощью электрических разрядов.

Каждое направление имеет свою сферу применения, а в современной промышленности часто используются комбинированные технологии.

Механическая обработка — самый распространенный метод

Механическая обработка — крупнейшая и наиболее востребованная группа методов металлообработки. Ее суть заключается в снятии слоя материала с помощью режущих инструментов. Этот процесс может выполняться вручную или на станках, в том числе на высокоточных ЧПУ-установках.

Сверление

Сверление — базовый способ создания отверстий различного диаметра. При выборе инструмента учитываются свойства металла: мягкие сплавы легко поддаются сверлению, а для твердых сталей нужны сверла с победитовыми напайками или специальным покрытием.

Точение

С его помощью создаются цилиндрические или конические детали, валы, втулки. Современные токарные станки с ЧПУ позволяют не только точить, но и выполнять сверление, нарезание резьбы и даже комплексную обработку за один заход. Это значительно повышает точность и снижает риск ошибок.

Шлифование и фрезерование

Среди методов механической обработки особое место занимают фрезерование и шлифование. Эти способы часто применяются для окончательной доводки деталей, придания им точной формы и необходимой чистоты поверхности.

Фрезерование во многом напоминает процесс сверления, однако возможности этого метода значительно шире. При помощи вращающейся фрезы можно формировать пазы и канавки, обрабатывать кромки и торцы заготовок, создавать резьбу и сложные углубления.

В процессе работы инструмент постепенно снимает верхний слой металла, обеспечивая высокую точность размеров и аккуратность обработки.

Токарная обработка

Токарные работы — еще один распространенный способ придания металлу нужных параметров. Суть метода заключается в том, что с заготовки постепенно снимаются тонкие слои материала до тех пор, пока она не достигнет требуемой формы и заданной шероховатости.

Процесс выполняется с использованием режущих инструментов и токарных станков. Принцип работы напоминает расклинивание: острая кромка под воздействием силы врезается в поверхность, отделяя лишний слой, который превращается в стружку.

Преимущество токарной обработки заключается в ее высокой производительности. Благодаря значительным скоростям резания и возможности вести работу непрерывно удается получить детали с отличным качеством поверхности.

Обработка давлением

Метод обработки давлением применяется человечеством на протяжении тысячелетий. Конечно, современные технологии значительно совершеннее древних приемов, но суть остается прежней: заготовка изменяет форму под воздействием силы или давления. Важно, что при этом сохраняется целостность материала.

Существует несколько основных методов работы с давлением:

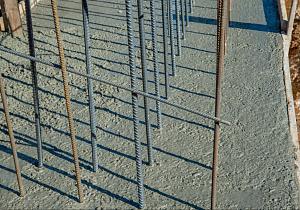

- Горячая прокатка — используется для получения листового, сортового проката. Заготовка предварительно нагревается, благодаря чему становится пластичной и легко принимает нужную форму.

- Штамповка — один из древнейших и в то же время актуальных способов. Простота и низкая себестоимость сделали ее популярной еще несколько столетий назад, когда с ее помощью массово изготавливали посуду.

- Холодная прокатка — метод, применяемый для улучшения свойств горячекатаного проката.

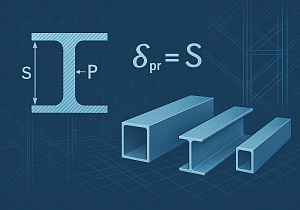

- Волочение — протягивание заготовки через калиброванное отверстие. Таким способом получают прутки различного профиля (круглого, квадратного, многоугольного), тонкостенные трубы и мелкий фасонный прокат.

- Ковка — традиционный метод, который может выполняться как вручную, так и на механизированном оборудовании. В обоих случаях заготовка предварительно нагревается. Ручная ковка используется в основном для декоративных целей — создания оград, художественных элементов, уникальной фурнитуры.

- Прессование (экструзия) — метод, при котором заготовку выдавливают через специальные каналы, получая длинномерные профили. Технология особенно эффективна при работе с цветными металлами и их сплавами (алюминий, медь), так как они обладают достаточной пластичностью.

Обработка давлением позволяет получать заготовки и детали практически любых размеров и форм — от крошечных компонентов до крупногабаритных конструкций.

Обработка металлов сваркой

Сварка — один из наиболее востребованных способов соединения металлических заготовок в промышленности и на производстве. Суть метода заключается в том, что части конструкции нагревают до температуры пластичности или плавления, после чего их прочно соединяют между собой, формируя монолит.

При этом возможны разные варианты стыковки: внахлест, по кромкам или торцам.

Основные виды:

- Газовая сварка. Для нагрева используют пламя газовой горелки. Металл расплавляется под воздействием высокой температуры. Такой метод нередко применяют не только для сварки, но и для резки металлов.

- Химическая сварка. Здесь источник тепла образуется в результате химической реакции. Метод используется реже, но становится незаменимым, если нет возможности применять газовые баллоны или электроустановки.

- Электросварка. Самый популярный способ, основанный на использовании электрической энергии. Металл разогревается и плавится под действием тока, после чего части прочно соединяются.

Важно отметить, что сварка хорошо сочетается с другими методами обработки — механической, литьем или ковкой. Это позволяет создавать изделия сложной формы и высокой прочности.

Технология литья

Литье — один из древнейших и одновременно самых универсальных способов обработки металла. Для работы необходимы специальные печи и топливо. Для тугоплавких металлов используют огнеупорные формы (например, глиняные). Исключением является титан, для которого применяют особо прочные контейнеры.

После заливки жидкий металл застывает в матрице. Если форма одноразовая, ее ломают, если многоразовая — аккуратно разбирают. Далее изделие можно доработать механическим способом или использовать сразу, если оно получилось точным.

Среди основных разновидностей литья выделяют:

- Традиционное литье. В этом случае форма изготавливается из песка или стали, а заполнение производится за счет силы тяжести. Методика считается устаревшей. Она отличается высокой трудоемкостью и тяжелыми условиями работы.

- Литье под низким давлением. Технология позволяет полностью и равномерно заполнить матрицу, благодаря чему получаются тонкостенные детали высокого качества. Среди преимуществ — автоматизация, низкие энергозатраты, экологичность и хорошие условия труда.

- Инжекционное литье. Отличается тем, что в форму подается порошкообразный металл. Благодаря высокой текучести он легко заполняет самые труднодоступные и сложные участки. В результате получаются изделия с идеально гладкой поверхностью, что позволяет отказаться от дополнительной механической обработки.

- Литье под давлением. Распространенная технология, применяемая как в черной, так и в цветной металлургии. Расплав подается в форму на скорости до 120 км/ч, полностью ее заполняет и быстро застывает. Это позволяет получать отливки любой сложности — с отверстиями, резьбами и элементами разной толщины.

- Литье по газифицируемым моделям. В качестве исходного материала берется полистирол, который испаряется под воздействием расплава. Модель остается внутри формы и постепенно разрушается при контакте с металлом.

Таким образом, каждая разновидность литья имеет свои плюсы и ограничения.

Резка металла

Резка металлов — один из самых востребованных этапов обработки, применяемый как в промышленности, так и в домашних условиях. С помощью этого метода можно работать с листовым материалом, полыми и сплошными элементами, а также заготовками сложной формы.

В зависимости от задач используют и ручной инструмент, и современное автоматизированное оборудование с ЧПУ, позволяющее выполнять высокоточные операции.

Для резки применяются разные технологии:

- Болгарка. Чаще всего используется в быту для мелких работ. Подходит для резки листового металла или небольших заготовок.

- Гильотина. Станок, на котором мощное лезвие опускается под большим давлением и с высокой скоростью, что позволяет быстро и ровно разрезать листовой металл.

- Кислородная резка. Эффективна для металлов с низким содержанием легирующих примесей. После обработки обязательно удаляется оксидная пленка.

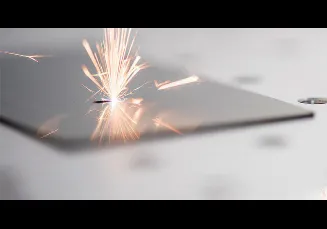

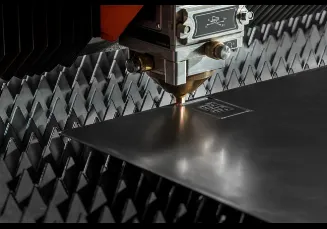

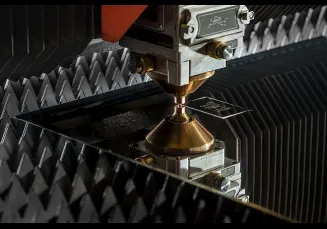

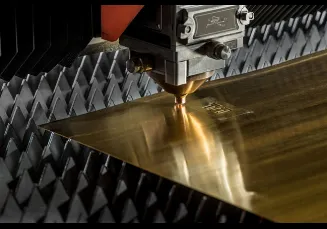

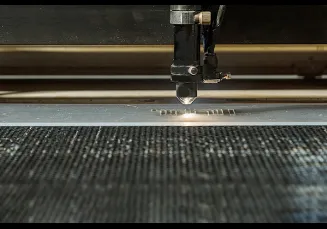

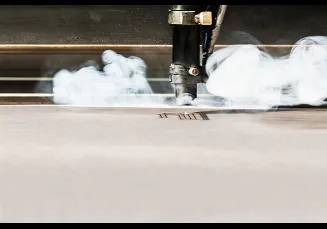

- Лазерная резка. Один из самых точных и современных методов. Лазерный луч обеспечивает локальный нагрев и расплав металла, позволяя выполнять рез с ювелирной точностью и минимальными потерями.

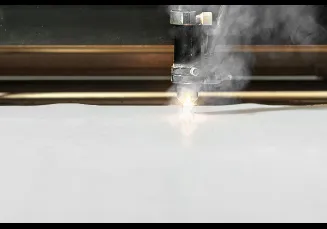

- Плазменная резка. Отличается высокой скоростью и точностью. Излишки материала в месте воздействия испаряются, а кромка остается идеально чистой.

Резка часто выполняется на токарных и других станках, где в зависимости от оборудования возможны разные режимы обработки: сверление, точение, шлифовка, фрезеровка или зубонарезка.

Химическая обработка

Воздействие кислотами и щелочами позволяет очистить металл, придать ему привлекательный внешний вид и повысить устойчивость к коррозии. К основным видам химической обработки относят азотирование, борирование, хромирование и цементацию.

Термическая обработка

Применяется для изменения и улучшения физических свойств металлов. Основой процесса является воздействие высоких температур с последующим контролируемым охлаждением. В результате внутри материала перестраивается его кристаллическая структура, что позволяет повысить прочность, увеличить пластичность или, напротив, придать дополнительную твердость.

К основным видам термообработки относятся:

- Отжиг — смягчение материала и снятие внутренних напряжений для облегчения дальнейшей обработки.

- Закалка — резкое охлаждение нагретого металла для повышения твердости и износостойкости.

- Старение — процесс стабилизации структуры, придающий деталям дополнительные прочностные характеристики.

- Нормализация — равномерный нагрев и охлаждение, позволяющие восстановить оптимальное соотношение прочности и пластичности.

Благодаря термической обработке изделия приобретают необходимые эксплуатационные качества и могут эффективно использоваться даже в условиях повышенных нагрузок и агрессивной среды.

Художественная обработка

Металл широко используется не только в машиностроении и строительстве, но и в декоративных целях. Для создания предметов интерьера, украшений или фасадных элементов применяют специальные художественные приемы. К ним относятся чеканка, фигурная резка, сварка, литье, травление и роспись по металлу.

Металлообработка — это ключевой процесс, определяющий качество, прочность и долговечность будущего изделия. От правильного выбора технологии зависит, будет ли деталь служить десятилетиями или быстро выйдет из строя.

Компания «Технологии приборостроения» предлагает комплексные решения в сфере металлообработки: резка, сварка, литье, термическая и химическая обработка, а также декоративные методы, включая порошковое окрашивание.

Мы обеспечиваем точность, стабильное качество и технологическую надежность на каждом этапе производства. Для консультации и оформления заказа вы можете оставить заявку онлайн или связаться с нами напрямую.

15.08.2025

Читайте также другие статьи по теме:

ВсеВам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.