В результате контакта металла с кислородом и действия окислительного процесса при горячем прокате на поверхности листа появляется окалина. Она состоит из железа в чистом виде (по итогам анализов, не более, чем на 69%), его оксидов и прочих окисей.

В окалине на заготовках из сплавов, включающих в себя хром, можно обнаружить до одного процента этого элемента. Оксид никеля в невысокой концентрации присутствует в образованиях на поверхности изделий из легированной стали. Количество окислов зависит от способа обработки и точного содержания различных компонентов в металлической смеси.

При окислении стали происходят два параллельных процесса: кислород с поверхности проникает в глубокие слои сплава, а металл - наружу через окись.

При нагревании металлосплава имеет место диффузия растворяющегося в окалине железа в ее верхнюю часть. Обычно этот процесс происходит с большей скоростью, чем движение кислорода. В связи с этим непосредственное соприкосновение продукта окисления со сплавом присутствует не во всех областях. Окалина с оксидом железа обладает структурой с наличием пор.

Образование, которое формируется на стали в ходе горячего проката, может оказывать свое негативное влияние различными способами. Если при обработке этот продукт недостаточно тщательно удалить с поверхности, заготовка может претерпеть развальцовку. В итоге на поверхности металла появятся дефекты.

Неблагоприятное воздействие окалины затрагивает не только внешний вид, но и механические характеристики изделия. На удаление окислов может уйти немало времени, а значит, себестоимость готовой продукции существенно увеличивается. Кроме того, окалина может проникать во внутреннюю структуру заготовки, что уменьшает ее показатели пластичности и срок службы.

Твердость и уровень прочности вторичных окислов достаточно высоки. При регулярном контакте с окалиной детали изнашиваются гораздо быстрее. Также ее присутствие ухудшает качество дальнейшей обработки изделия, в том числе покрытия цинковым слоем, нанесения защитного лака или краски.

Окалина формируется во время всего процесса проката, при этом ей подвержены как заготовки, так и готовая продукция. В зависимости от стадии, на которой образовался этот недостаток, он может носить первичный или вторичный характер.

Формирование первичной окалины происходит в ходе нагревания металлических изделий в специальных печах (именно поэтому такое образование еще называют печным). На характеристики и величину появившегося на заготовке слоя оказывают влияние продолжительность и температура обработки, атмосферные условия во время нагрева. Вторичная окалина образуется по причине остановок в ходе технологического процесса.

На точные параметры окалины влияют химические свойства, характеристики материала, температурный режим, длительность пауз между проведением операций. Стоит учитывать, что наиболее пагубно на качестве изделия отражаются печные образования, которые появляются при работе со сталью при высокой температуре в окислительной среде.

При нагревании изделия следует подбирать такой режим, при котором риск формирования окалины и ее налипания на поверхность минимален.

Если на стали углеродистого типа появились характерные чешуйки, вы можете легко удалить их посредством разогревания в среде окислителя при концентрации кислорода до 10 процентов. Также эффективны воздействия ударного типа, которые производятся при изъятии изделий из печи и дальнейшей погрузке.

Другая ситуация – со сталями с низкой концентрацией углерода. Если на их поверхности сформировались окислы, удалить их будет не так просто. Для очистки стальных заготовок требуется их постепенный нагрев в печи в слабо окисленной атмосфере. Если процесс проводить при нейтральных условиях, очищения не произойдет.

Какую структуру имеет окалина?

В структуру этого образования входят магнетит, вюстит и гематит. Окалина имеет два слоя, легко отделимых друг от друга. Иногда их общая толщина составляет не более 40 нм. В этом случае дефект можно рассмотреть только с помощью специализированного оптического оборудования.

Если высота данных слоев больше, то окисел проявляется на поверхности в виде отлива радужного оттенка. При значительной толщине окалины металл приобретает заметную невооруженным глазом окрашенность.

Наружный слой окисла образуется из гематита. Его показатели растворимости в кислотах крайне низкие, также ему свойственна высокая твердость. Недостаток кислорода влечет за собой образование под верхним наслоением более мягкой части – магнетита. Это вещество также не растворяется в кислотных составах. С самой заготовкой контактирует вюстит с рыхлой структурой. Его можно вытравливать с помощью кислоты или удалять механическим способом.

В зависимости от степени интенсивности нагревания толщина слоев в ходе обработки металла может изменяться. Так, при температурном режиме в 570 градусов и выше на поверхности появляются три четко различимых наслоения. В дальнейшем количество вюстита будет увеличиваться. Если процесс происходит при более низкой температуре, нарастает объем гематита и магнетита.

Оттенок образования позволяет определить, какой термический режим использовался при обработке. При высокой концентрации гематита чешуйки имеют красноватый цвет, а значит, температурный показатель был равен 750 градусам. При нагревании стали до 1000 градусов поверхность окалины становится черной, что обусловлено высокой концентрацией вюстита в окисле.

Окалина может быть хрупкой и твердой одновременно, что неблагоприятно влияет на характеристики готового изделия. Окислы, которые входят в состав образования, нейтральны к химическим компонентам, они не окисляются при последующем взаимодействии с кислородом, однако по причине хрупкости окалины ее нельзя воспринимать, как защитный слой.

При сколе оксидного наслоения металл становится особенно уязвимым к коррозионным процессам, это объясняется разностью потенциалов между окислами и сталью. Именно поэтому готовый прокат рекомендуется как можно скурпулезнее очищать от окалины.

Какими методами можно удалить окалину?

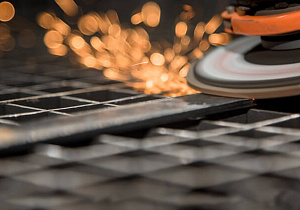

Для удаления этого образования с поверхности используют несколько способов. Первый – механический. В этом случае изделия пропускаются через специальные ролики, обрабатывают дробью и различными абразивными частицами. Предварительно проводится черновая очистка, которая ускоряет дальнейшую обработку. Заготовка растягивается или скручивается, деформируется другим способом. Зачастую уже при таком воздействии удается избавиться от основной части чешуек.

Ударная методика также весьма эффективна. Для этого может использоваться песок или дробь. Еще один способ механической обработки – применение микрорезцового или шлифовального оборудования.

Для удаления окалины химическими методиками специалисты протравливают заготовку в кислоте, щелочи или концентрированном растворе с солями. В этом случае большое значение имеет структура окисла и его способность растворяться в кислоте. Так, вюстит поддается воздействию достаточно хорошо, а гематит, напротив, не подвержен растворению. Травление может быть только химическим или с задействованием электричества.

При помещении заготовки в серную кислоту появляется водород, который проникает в структуру сплава и провоцирует хрупкость. Физические свойства металла ухудшаются, возникают трудности при его последующей обработке. Для снижения этого неблагоприятного влияния стальные конструкции нуждаются в долгой выдержке после травления или в дальнейшей сушке с повышением температуры.

Чтобы избежать разъедания основной заготовки после устранения чешуек в кислотной среде, следует использовать качественные добавки, которые ингибируют процесс окисления. Помните, что при повышении температуры раствора разрушение металлических сплавов протекает быстрее.

При взаимодействии заготовок с соляной кислотой действует схожий принцип. Однако такая методика предпочтительнее, поскольку вам не нужно повышать рабочую температуру. Нагревание более, чем до 40 градусов влечет за собой синтез хлороводородных веществ. Очистка с помощью соляной кислоты отличается большей результативностью, к тому же заготовка будет содержать меньше водорода.

Применение электрохимических технологий существенно ускоряет процедуру, помогает предотвратить развитие водородной хрупкости. Также на вытравливание потребуется меньшее количество раствора. Методика может быть анодной, катодной и комбинированной.

Как используется окалина?

Практика показывает, что металл с тонким слоем этого образования приобретает большую устойчивость к коррозионным процессам. Сегодня при обработке оружейной стали до сих пор используется технология воронения – на поверхности формируется тонкая пленка оксидного типа. Регулируя толщину окалины, специалисты могут добиваться различных свойств и оттенка стали.

Отдельные разновидности такого слоя используются для окрашивания поверхности, они успешно применяются в строительной практике. Из порошка на основе окисла изготавливаются смеси для металлургической промышленности и пищевой отрасли.

22.05.2024Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.