Подшипниковая сталь играет ключевую роль в промышленности, особенно там, где необходимы компоненты с высокой устойчивостью к износу и нагрузкам. Знание ее свойств и марок позволяет подобрать наилучший материал для конкретных условий эксплуатации подшипников.

Эффективность подшипников в значительной мере зависит от качества используемой стали. Особенности состава и процессов обработки определяют их способность выдерживать экстремальные условия работы, что делает выбор подходящей марки стали критически важным.

Требования к металлу

Подшипниковая сталь остается основой при создании колец и шариков или роликов, способных противостоять существенным нагрузкам. Знакопеременные воздействия могут достигать 500 кгс/см2, вызывая локальные деформации в местах контакта. По внешнему виду эти изменения кажутся незначительными, однако регулярное повторение постепенно приводит к трещинам. Надежность металла определяет срок службы всей конструкции.

Помимо нагрузок, металл испытывает износ от трения деталей. Микрочастицы, которые отслаиваются при работе, приобретают роль абразива. Их накопление ускоряет истирание колец, сепараторов, роликов или шариков. Такой процесс может вызвать поломку подшипника раньше, чем его разрушит усталостная деформация. Интенсивное трение сокращает ресурс изделия в несколько раз.

Каждый производитель стремится исключить из структуры подшипниковой стали все включения, способные спровоцировать растрескивание. Частицы с пониженной плотностью, уплотнения или любые неоднородности создают зоны концентрации напряжений, которые снижают механическую выносливость. Чем однороднее структура стали, тем выше ее способность противостоять ударному и циклическому воздействию.

Большая углеродистость повышает прочность металла, обеспечивая изделию нужную твердость. Дополнительные легирующие элементы позволяют улучшить сопротивляемость контактному изнашиванию. При изготовлении подшипников учитывают химический состав среды, в которой будут работать детали, ведь агрессивная среда усиливает коррозионные процессы, а температура влияет на поведение сплава.

Скорость истирания растет под влиянием нескольких факторов:

- химическая среда;

- некачественная сборка или несовместимые детали;

- наличие абразивных фрагментов на дорожках качения.

Регулярный контроль качества материала и условий эксплуатации помогает предотвратить преждевременный износ.

Состав подшипниковой стали и легирующие добавки

При выплавке стали для роликовых и шариковых подшипников уделяют особое внимание содержанию хрома, марганца, углерода, фосфора, серы и прочих элементов. Процентные соотношения строго нормируют. Например, наиболее известный сплав ШХ15 содержит около 1,5 % хрома и 1 % углерода. Такая комбинация обеспечивает прочность, износоустойчивость, а также стабильность форм под нагрузкой.

Многие стандартные марки сплавов для колец и тел качения содержат марганец. Этот элемент способствует лучшему упрочнению и повышает твердость рабочей зоны. Хром дополнительно защищает от истирания. Молибден увеличивает долговечность деталей, не допуская потери прочностных качеств при повышенных температурах. Важно придерживаться оптимальной концентрации каждой добавки.

Некоторые компоненты приносят вред, если присутствуют в избытке. Часто можно встретить такие примеси:

- медь — умеренное количество усиливает металл, но избыточная доля вызывает трещины;

- фосфор — растет хрупкость и падает сопротивляемость ударным нагрузкам;

- азот, олово, мышьяк — даже малая доля провоцирует крошение структуры;

- никель — высокое содержание снижает твердость;

- сера — ее избыток уменьшает предел усталости.

Сера остается самым спорным элементом. Российские стандарты ограничивают ее максимумом в 0,15 %. Некоторые исследователи замечали неожиданное повышение срока службы подшипников при содержании серы 0,025 %, что объясняют формированием сульфидной пленки, которая препятствует возникновению микротрещин. Однако чрезмерная концентрация элемента всегда снижает механическую прочность сплава.

Коррозионная стойкость повышается при введении высоких доз хрома, иногда в сочетании с никелем. Высоколегированные марки подшипниковой стали применяют в агрессивной среде, при экстремальных перепадах температуры или повышенном уровне влажности. Надежность подшипников во многом зависит от баланса легирующих компонентов, правильно проведенной термообработки и отсутствия вредных примесей.

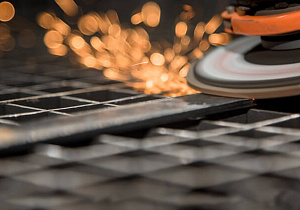

Виды обработки подшипниковой стали

Термическая обработка подшипниковых сортов стали преследует задачу обеспечить максимальную твердость при сохранении стабильности размеров. Закалка формирует структуру мартенсита, потом металл подвергается низкому отпуску. Такая комбинация режимов повышает ресурс деталей, не давая им пластически деформироваться при нагреве до +100 °С и выше.

Однако избыточная твердость нередко снижает ударную вязкость. Поэтому термисты подбирают точный баланс параметров нагрева, выдержки и охлаждения. Минимальная доля карбидов в структуре гарантирует ровную рабочую поверхность без локальных напряжений. В результате дорожки качения становятся менее подвержены растрескиванию при циклических нагрузках.

Дополнительное упрочнение достигается путем поверхностной индукционной закалки, при которой обрабатывается только дорожка качения. Такое решение сохраняет внутреннюю пластичность металла. Упрочнение путем цементации, когда поверхностный слой насыщается атомарным углеродом, популярно там, где требуется высокая выносливость при ударных нагрузках. При этом сердцевина сохраняет нужную жесткость.

Цементация зачастую дает возможность использовать посадку с серьезным натягом и повышать несущую способность. Ключевые эффекты от такой обработки:

- более твердая внешняя зона, противостоящая истиранию;

- высокая ударная прочность сердцевины;

- повышенная стойкость к трещинообразованию в местах контакта;

- возможность работать под рывковыми нагрузками.

Некоторые производители применяют холодную пластическую деформацию для повышения поверхностной твердости. Этот метод уменьшает риск микротрещин, одновременно улучшая свойства стали в области дорожек качения. Цементированная и наклепанная подшипниковая сталь сохраняет форму при больших нагрузках, что позволяет существенно продлить срок службы техники.

Способы выплавки и вакуумная обработка

Раньше подшипниковые сорта стали получали главным образом в дуговых сталеплавильных печах. Однако традиционная техника не всегда обеспечивала чистоту, достаточную для длительной работы под высокими нагрузками. С развитием вакуумной обработки вне печи стало возможным удалять лишние оксиды, серу и другие нежелательные компоненты. В результате повысилась однородность структуры.

Современная схема предусматривает углеродное раскисление в вакууме, когда расплавленный металл очищается от включений, способных стать точками концентрации напряжений. Такие дефекты в подшипниковой стали недопустимы. Подобные методы позволяют увеличить срок службы деталей в несколько раз, ведь чистый сплав менее подвержен формированию усталостных трещин.

Переход к внепечной обработке металла открыл путь для применения не только дуговых печей, но и кислородных конвертеров при выплавке. Хромирование в ковше требует соблюдения тонкого баланса, поэтому чаще отдают предпочтение дуговым печам. Они дают возможность контролировать концентрацию фосфора и углерода, удаляя шлак на этапе окисления, пока не достигнута нужная химическая чистота.

Производители вводят феррохром и ферросилиций, чтобы добиться целевой доли хрома и кремния, затем проводят вакуумное раскисление для устранения остатков кислорода. Металл подвергают десульфурации с помощью высокоосновного восстановительного шлака. Ряд специалистов допускает небольшое содержание серы, которое иногда повышает время безаварийной работы роликов и шариков, хотя это спорное утверждение.

Технология выплавки стали подшипниковых марок постоянно совершенствуется. Некоторые варианты позволяют создавать жаропрочные сорта для эксплуатации при +250 °С и выше. Другие формируют повышенную коррозионную стойкость, защищающую от влаги и агрессивных реагентов. Производитель выбирает оптимальный способ получения сплава с учетом будущих условий работы подшипникового узла.

Маркировка

Подшипниковые стали общего назначения включают марки ШХ15, ШХ4, ШХ15СГ и ШХ20СГ. Буква Ш указывает на предназначение для шарикоподшипников, а литера Х показывает легирование хромом. Цифры обозначают процентную долю хрома, умноженную на десять (15 = 1,5%, 4 = 0,4 %, 20 = 2 %). Дополнительные символы СГ говорят о наличии в сплаве кремния и марганца.

Если применялись особые способы плавки, буквы ставят после названия через дефис. Например, обозначение -Ш указывает на электрошлаковый переплав, -В свидетельствует о вакуумном раскислении, а -ПВ говорит о прямом восстановлении. Например, марка ШХ15СГ-Ш – подшипниковая сталь, содержащая 1,5% хрома, легированная кремнием и марганцем, полученная методом электрошлакового переплава.

Приставки HC или HR сигнализируют о цементированной разновидности материала.

В некоторых моделях применяют керамические шарики вместо стальных, если предполагается риск токовых разрядов. Сепараторы тоже получают из стальных сплавов с высоким хромированием либо из полимеров. Детали из цементированного материала нередко совместимы со стандартными вариантами, что облегчает ремонт и замену в ограниченные сроки. Производители указывают совместимость в спецификациях.

Преимущества подшипниковой стали

Ключевые преимущества сталей подшипниковых типов:

- высокая износостойкость в зонах трения;

- стойкость к ударным воздействиям;

- стабильность размеров под нагрузкой;

- возможность работы в агрессивных средах;

- широкий выбор маркировок для уникальных задач.

Такие свойства позволяют изготавливать из подшипниковой стали не только кольца и тела качения, но и другие детали. Точность и контроль в производственных процессах позволяют получать подшипниковую сталь, которая отвечает всем требованиям современных машиностроительных стандартов. Применение современных методов очистки и обработки металла значительно повышает его качество и продлевает срок службы изделий.

Внедрение инноваций в производство подшипниковой стали способствует созданию более надежных и долговечных подшипников, что важно для обеспечения безопасности и эффективности промышленного оборудования. Это обеспечивает продолжительную эксплуатацию машин при снижении риска отказов и поломок.

24.02.2025Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.