Литье представляет собой производственную технологию, при которой жидкообразный металл заливается в форму, соответствующую по конфигурации и размеру параметрам будущей детали. Твердый объект, получившийся после остывания и извлечения из емкости, называется отливкой. На результат литейной операции оказывают влияние определенные нюансы, в том числе скорость заливания материала, время охлаждения в процессе затвердевания, температура, толщина штампа и его состав.

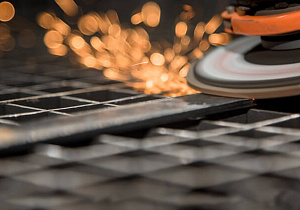

После застывания заготовка может обрабатываться на специальном оборудовании. При этом излишки сырья могут удаляться, а поверхность изделия подвергаться различным воздействиям для придания детали нужных очертаний и габаритов.

Приведем основные характеристики такой операции:

- Она предоставляет возможность изготовления элементов любой конфигурации, в том числе нестандартной.

- Характеризуется высокой степенью адаптивности, позволяет задействовать различные сплавы, не предполагает каких-либо лимитов в размерах отливки.

- Подходит для переработки отходов, дает возможность удешевить производственный процесс.

- С достаточно высокой вероятностью приводит к браку, не обеспечивает должного качества поверхности, вредит здоровью работников и окружающей среде.

Вариации литья

Рассмотрим основные виды такой технологии, приведем их характеристики.

С использованием песка

Стальные детали, изделия из сплавов, цветмета могут быть произведены при литье в форму из песка. Этот метод подходит для создания заготовок с необычной конфигурацией, а также со сложными внутренними поверхностями. Способ отличается универсальностью и небольшой затратностью. Для материалов с низкими показателями пластичности (например, для чугуна) формы с песком – оптимальный вариант обработки.

Технология может использоваться для изготовления коленвала или блока двигателей транспортных средств.

С выплавлением модели (инвестиционная технология)

При таком методе шаблон производится из пластичных материалов (например, из воска или парафина), после этого он перекладывается в специальную пресс-форму. На поверхности модели имеются материалы с огнеупорными свойствами, выложенные в несколько слоев. Таким способом можно изготовить высокоточный шаблон детали, оснащенный комплексом каналов и полостей, по которому будет двигаться жидкий расплавленный материал.

К преимуществам метода относятся его следующие характеристики:

- Он обеспечивает максимальную геометрическую и размерную точность, связан с минимальным риском брака.

- Дает поверхность, отличающуюся повышенной шероховатостью.

- Позволяет создавать высокосложные отливки из литейных сплавов, перечень которых практически не ограничен.

Среди недостатков стоит отметить трудоемкость процедуры, а также дороговизну ее осуществления. Технология подходит для создания небольших заготовок со сложной конфигурацией, с повышенными требованиями к точности размеров. Типичный пример использования этой разновидности литья – изготовление лопастей для двигателя в самолетах.

С применением давления

Материал в жидком виде под воздействием сильного давления с высокой скоростью направляется в прецизионную форму из металла. После этого вещество охлаждается, происходит его затвердевание, в результате чего формируется отливка.

У этого метода есть множество преимуществ. Жидкая заготовка под воздействием повышенного давления перемещается с высокой скоростью, поэтому изготовление детали не занимает много времени. Готовая продукция отличается хорошим качеством и размерной точностью. Процесс производства характеризуется должной эффективностью, одну и ту же форму можно использовать несколько раз, что уменьшает стоимость изготовления. Методика подходит для массового производства, несет очевидные экономические выгоды.

У технологии есть и минусы. Так, при данном процессе на заготовке могут появляться небольшие поры, к тому же изделие подвергается усадке. Детали, созданные под высоким давлением, не отличаются пластичностью, поэтому они не могут использоваться для операций с мощными ударными и вибрационными нагрузками. Еще одна отрицательная характеристика метода – это небольшая прочность форм для прессования, которой недостаточно для работы со сплавами, требующими высокотемпературных режимов плавления (например, со сталью или чугуном).

Литье с использованием давления изначально применялось при производстве автомобилей и приборов. В дальнейшем метод получил распространение и в других областях, например, в сельскохозяйственном и оборонном машиностроении, станкостроении, в сфере изготовления компьютерной и медицинской техники, фотоаппаратов.

С использованием низкого давления (кокильная технология)

В этом случае на металл в жидком виде направляется давление с показателями до 0.06 МПа. Под этим влиянием материал перемещается по специальной трубе и заполняет литейную форму. Приведем основные характеристики кокильной технологии:

- В ее рамках показатели давления и скорости легко регулируются, методика подходит для различных форм (например, из металла или песка), для разных сплавов и создания заготовок с любыми размерами.

- Предполагает заполнение донно-инжекционного типа, при этом жидкость из металла поступает стабильно, без появления брызг. Благодаря этому в процессе не участвует газ, на стенках формы не появляется коррозия. Все это делает качество отливки лучше.

- Подразумевает процесс кристаллизации под воздействием давления. Отливка отличается плотной текстурой, строгими контурами, ее поверхность гладкая, а прочность и стойкость к механическим воздействиям – достаточно высокие. Это особенно актуально при создании деталей крупных размеров с тонкими стенами.

- Не связана с необходимостью заполнять стояк, в результате чего коэффициент применения металлического изделия увеличивается до 98 процентов.

- Ассоциирована с небольшими трудовыми затратами и оптимальными условиями для труда. При производстве задействуется достаточно простое оборудование с возможностью быстрой механизации и автоматизации.

Методика используется для создания традиционных изделий (например, ступицы или головки на цилиндрических комплектующих).

Центробежный способ

При таком подходе металл в расплавленном виде заливается в подвижную форму и затвердевает под влиянием вращательного действия.

При центробежном литье исключен расхода металла в области заливки и стояка, соответственно, процесс можно охарактеризовать, как максимально производительный. В ходе изготовления полой отливки не используется стержень, в связи с чем форма эффективнее и быстрее заполняется металлом, что важно при создании длинных заготовок трубчатой формы.

Готовая деталь отличается повышенной плотностью и минимальным количеством дефектов (в ее структуре нет пор). Стоит также отметить высокую механическую прочность получаемого изделия.

Необходимо взять во внимание тот факт, что на отливку распространяется сегрегация по ее удельному весу. Кроме того, размер внутренней поверхности формы может быть недостаточно точным.

17.05.2024Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.