Сварка – термический технологический процесс, представляющий собой соединение нескольких деталей из металла или готовых изделий при помощи их плавления. В процессе соединения осуществляется нагревание металлов до температурного начала плавления, после чего – их одновременное застывание с затвердеванием сварного стыка. Этот технологический прием незаменим при создании цельных конструкций, состоящих из отдельных деталей, объединенным посредством неразъемных соединений.

Сварка широко используется в различных сферах промышленности. Сварные швы являются неотъемлемым элементов при изготовлении каркасов разнообразных строительных конструкций, авиа- и водных судов, транспортных средств, различного промышленного оборудования, металлических энергетических и производственных конструкций.

Способы сварки

Сварка металлов – один из основных и наиболее важных технологических процессов, используемых в различных сферах промышленности. Его задачей является качественное и надежное скрепление разнообразных стальных элементов и получение высокопрочных изделий, в том числе и необычных конфигураций.

Надежные и неразъемные сплавления, создаваемые в результате сварочного процесса, отлично выдерживают повышенные нагрузки и способны к эксплуатации в самых экстремальных условиях.

Основные способы:

- лазерная;

- газовая;

- дуговая TIG;

- дуговая порошковой проволокой;

- электрошлаковая;

- точечная;

- диффузионная;

- электронно-лучевая;

- термитная;

- плазменная;

- фрикционная;

- взрывная.

Во время сварочной работы на соединяемые элементы из металла оказывается мощное воздействие давления в сочетании с теплом, провоцирующее изменение важнейших характеристик – как физического, так и химического типа. Под влиянием тепла происходит активация атомов основного металлического материала, что приводит к его плавлению и размягчению. После остывания и затвердевания материала образуется шов, прочность которого соответствует характеристикам исходного металла.

Выполнение сварочных работ требует использования специализированной аппаратуры, инструментов, электродов, шлемов и другого защитного снаряжения. Для получения качественного результата сварщик должен обладать соответствующими навыками, владеть интерпретацией чертежей, знанием принципов металлургии и основных технологий сварки.

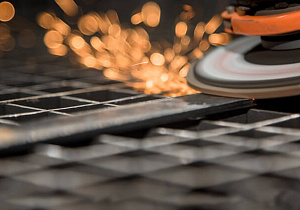

Лазерная

Лазерная сварка – один из наиболее распространенных и популярных видов, предполагающий высокопрочное и надежное сплавление нескольких металлических деталей с помощью высокоинтенсивного лазерного потока. Точечное излучение сфокусировано в месте скрепления элементов, активизируя мощное тепло, которое и обеспечивает сплавление металлических деталей.

Сварка с помощью лазера производится как на мобильном станке, так и на сложном автоматизированном оборудовании. Этот способ широко используется в самых разных промышленных сегментах – электронном, аэрокосмическом, фармакологическом, автомобилестроительном.

За счет локальности и исключительной точности лазерного пучка эта технология незаменима для радиоэлектроники, так как позволяет соединять различные элементы с микро-размерами. Под воздействием лазерного излучения область вокруг стыка не нагревается, что сводит к минимуму риск деформации даже самого тонкого и хрупкого материала.

Газовая

Эта технология представляет собой сваривание отдельных элементов посредством тепла от горелки, которая заправляется ацетиленовым газом. В процессе смешивания горючего газа с кислородом происходит его возгорание, которое образует пламя, способствующее нагреванию соединяемых металлических деталей непосредственно до точки плавления.

Газовая технология широко используется во многих промышленных сферах – строительной, металлообрабатывающей, автомобильной. Так как основным источником энергии выступает газ, отсутствует зависимость от электрической сети, благодаря чему используемое оборудование отличается легкостью, компактностью и мобильностью. Газовая сварка используется не только для соединения чрезвычайно обширного перечня металлов, но и для их разрезания.

Газовая технология считается универсальной, так как может использоваться для тонких и плотных материалов. Ацетиленовая газовая смесь обеспечивает хорошую теплоотдачу, позволяющую использовать эту технику для ремонтных работ с транспортными средствами и работы с тяжелыми металлическими конструкциями.

Газовая сварка имеет и несколько минусов:

- чрезвычайно большая область нагрева;

- минимальная скорость сварочного процесса ввиду постепенного повышения температуры;

- значительное расходование газа, повышающее финансовые затраты на выполнение работы;

- высокий риск коробления металлических элементов по причине повышения температуры, которая выделяется от горелки;

- проведение всех операций исключительно вручную;

- необходимость в достаточном профессионализме и необходимых навыках сварщика.

При контакте с газовым оборудованием важен постоянный контроль силы пламени и скорости передвижения горелки, в противном случае не избежать коробления и деформации скрепляемых частей.

Аргонодуговая или дуговая TIG

Аргонодуговая технология осуществляется с использованием вольфрамового электрода. Этот сварочный процесс подразумевает образование электрической дуги с помощью неплавящегося вольфрамового электрода, способного расплавить основной сплав.

Защита формирующегося шва от кислорода извне обеспечивается инертными газами – гелием, аргоном. Они препятствуют развитию окислительных недостатков и прочих недочетов. С целью защиты сварочной ванны инертный газ поступает к горелке из редуктора непосредственно из резервуара.

Посредством электрода генерируется мощное тепло, плавящее металлические материалы. Присадочный материал в ручном режиме передается сварщиком к сварочной ванне. Это позволяет усилить шов и получить высокопрочное крепление между соединяемыми деталями.

Азот и кислород оказывают негативное воздействие на сварочный процесс, ввиду чего дуги защищаются газообразными составами и инертными газами. При выборе ориентируются на вид обрабатываемого материала и необходимые характеристики шва.

Дуговая порошковой проволокой

Технология дугового плавления порошковой проволокой или же с порошковым покрытием – метод, подразумевающий защиту сварных швов от кислорода и внешней среды при помощи специальной трубчатой проволоки, внутри которой находится флюс.

Особенности технологии:

- Посредством флюса создается газовая защитная атмосфера в области формируемого шва, которая препятствует развитию окислительного процесса и прочих недочетов, отрицательно влияющих на прочность и надежность соединения.

- Во время сварочного процесса происходит возникновение электрической дуги между металлическим электродом и основным металлом. Она продуцирует мощное тепло, расплавляющее материал и способствующее его соединению между собой.

- Благодаря заполнению флюсом проволока воздействует в роли раскислителя, используясь для удаления разноплановых примесей из сварочной ванны.

- Эта технология ориентирована на наружное использование, так как надежная защита от порывов ветра и прочих внешних факторов обеспечивается флюсом внутри используемой проволоки.

Технология сплавления порошковой проволокой нашла широкое применение в различных сферах – производственной, судостроительной, машиностроительной. Она обеспечивает надежное сваривание плотных металлов и получение сварных швов с незначительными очистительными и подготовительными мероприятиями.

Электрошлаковая

Технология электрошлакового сплавления включает в себя применение расходуемого электрода и шлаковой ванны для получения прочного и качественного скрепления между несколькими стальными элементами.

Особенности технологии:

- Во время работы происходит подача вертикального электрода к бассейну с расплавленным шлаком, провоцирующего расплавление основного металла и последующее скрепление частей.

- Электрошлаковый метод базируется на передаче электротока в электрод и кромки элементов от шлака.

- Бесперебойный температурный режим в пределах 2000°C обеспечивает стабильность сварочного процесса с минимальным очищением и подготовительными этапами.

- Шлак оказывает воздействие аналогично теплоизолятору, обеспечивая медленное остывание шва и формирование сверхпрочного металлического скрепления.

- Единственный минус этой технологии – затраты огромного объема энергии и необходимость использования специального дорогостоящего оборудования.

Электрошлаковый вид сварки лучше всего подходит для соединения толстых, крупных стальных или никелевых элементов и секций. Он активно применяется в строительной, автомобильной, судостроительной, производственной сферах.

Точечная с сопротивлением

Суть технологии точечной сварки с сопротивлением заключается в использовании электрического тока и давления, при помощи которых и осуществляется соединение нескольких конструкций из металла вместе.

При точечном методе присоединяют друг к другу два электрода, помещая между ними металлические элементы, которые необходимо сварить. Сквозь металлические электроды проходит поток электричества, выделяющего тепло и сплавляющего части между собой.

Благодаря давлению на металлические электроды получают максимальную прочность и плотность прижатия свариваемых элементов, что гарантирует надежность и долговечность полученного соединения.

Точечная сварка с сопротивлением используется при изготовлении транспортных средств, в аэрокосмическом и промышленном сегменте. Минус технологии – эффективная работа исключительно с тонким материалом и недостаточное качество сварки толстого.

Электронно-лучевая

Электронно-лучевой называется сварка, базирующаяся на применении высокоскоростного пучка электронов, соединяющих элементы из металла между собой. Генерация пучка электронов осуществляется с помощью электронной пушки, после чего происходит их фокусировка на металлической поверхности.

Интенсивное тепло, вырабатываемое пучком электродов, расплавляет материал и обеспечивает его надежное и высокопрочное сплавление. Для сварных швов характерны минимальные искажения и зоны термического воздействия.

Благодаря своим уникальным характеристикам и повышенной прочности сварного шва этот метод нашел активное применение в сфере космоса, авиа- и автомобильной промышленности, фармакологии.

Диффузионная

При сварке диффузионным способом процесс осуществляется в твердом состоянии, сопровождается соединением металлических деталей теплом и давлением. Обрабатываемые части нагревают до определенной температурной отметки, провоцирующей смешивание атомов на границе раздела путем диффузии через нее и последующее формирование высокопрочного соединения.

Диффузионная технология используется для сплавления металлических изделий, имеющих сложную форму или произведенных из разнородных материалов. Она нашла применение в сфере энергетики и аэрокосмической промышленности.

Термитная

Ключевой принцип термитной сварки заключается в применении химической реакции, выделяющей тепло для надежного скрепления нескольких металлических изделий или конструкций между собой. В процессе работы происходит поджигание смеси оксида металла и алюминиевого порошка, вызывающее развитие экзотермической реакции с последующим выделением тепла и плавлением металлических поверхностей. В состав порошка входит мелкокристаллический алюминий, который может быть заменен магнием, и железная окалина.

При сплавлении металлических поверхностей формируется высокопрочное сварное соединение. С помощью термитной технологии осуществляется сплавление крупных металлических конструкций, что обусловило ее использование для нужд строительной и железнодорожной промышленности.

Во время сварочного процесса две стороны изделия соединяются, оставляя между собой определенный зазор. Их помещают в специальную форму из огнеупорного материала для изоляции от внешних факторов, а также установки необходимой высоты и ширины сварного соединения. Тигель, содержащий термитный порошок, подводится непосредственно к огнеупорной форме.

Плазменная

Технология плазменной или же дуговой сварки строится на применении сфокусированной плазменной дуги, обеспечивающей эффективное соединение деталей между собой. Для сварочного процесса используется специальное оборудование, комплектация которого представлена газовым аргоновым баллоном, источником постоянного электрического тока и плазмотроном.

Возникновение высокоскоростной плазменной дуги между электродом и скрепляемыми элементами из металла обеспечивает выработку интенсивного тепла, которое плавит металлическую поверхность и скрепляет детали между собой.

Плазменная технология – один из важнейших технологических процессов в фармакологическом, аэрокосмическом, автомобильном сегменте промышленности.

Фрикционная

Фрикционный метод или же сварка трением представляет собой сплавление металла в твердом состоянии, обеспечиваемое трением и давлением. Конструкции из металла вращаются под воздействием высокого давления. Это приводит к образованию мощного тепла, расплавляющего металлические поверхности и сплавляющего их вместе.

Фрикционная технология хорошо подходит для сварочного процесса с элементами, имеющими сложную форму и неординарную конфигурацию. Она используется в производстве транспортных средств и космических объектов.

Взрывная

Взрывная сварка – передовая технология, осуществляемая при помощи взрывчатого вещества, обеспечивающего сплавление нескольких металлических частей или пластин. Скрепление материалов осуществляется без расплавления, за счет чего они сохраняют свои первоначальные качества.

Во время сварочной работы между металлическими элементами размещают специальное взрывчатое вещество, которое поджигают. Последующий взрыв приводит к образованию высокоскоростной ударной волны, сталкивающей металлические объекты между собой и соединяющей их.

Сварка взрывом станет оптимальным вариантом для работы с материалами, которые трудно поддаются сварке. Она незаменима для строительства космических или морских судов, транспортных средств, различных промышленных объектов.

07.04.2024Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.