Закалка — это один из самых важных видов термической обработки, предназначенный для кардинального повышения твердости, прочности и износостойкости стальных изделий. Суть процесса заключается в строго контролируемом нагреве металла до температур, вызывающих фазовые превращения в его кристаллической решетке, с последующим резким охлаждением для фиксации полученной структуры. Результатом становится изменение физико-механических свойств материала, делающее его пригодным для работы в условиях экстремальных нагрузок и трения.

Содержание

- Суть процесса и физика явления

- Классификация способов закалки

- Оборудование для термообработки сталей

- Температурные режимы закалки сталей

- Технология закалки металла

- Способы охлаждения и их влияние на структуру

- Закаливаемость и прокаливаемость

- Классификация дефектов закалки и их последствия

- Системы контроля качества

- Практические рекомендации по выбору охлаждающих сред

Суть процесса и физика явления

В основе технологии закалки лежит явление полиморфизма железа — его способности менять тип кристаллической решетки при нагреве и охлаждении. Исходной структурой для большинства сталей является феррито-перлитная смесь. При нагреве выше критической точки происходит образование однородной высокотемпературной фазы — аустенита.

Ключевой аспект — скорость охлаждения. Медленное остывание позволяет аустениту распасться обратно на феррит и цементит. Быстрое охлаждение (со скоростью, превышающей критическую) «замораживает» аустенит, не давая ему распасться.

Классификация способов закалки

Закалка стали представляет собой сложный процесс, методы которого систематизируются по двум ключевым признакам: способу нагрева и технологии охлаждения. Выбор конкретного метода определяет конечные свойства изделия, включая твердость, прокаливаемость и уровень остаточных напряжений.

Классификация по способу нагрева. Современные технологии нагрева подразделяются на методы объемного и поверхностного воздействия.

- Объемный нагрев. Муфельные и камерные печи обеспечивают равномерный прогрев всего объема детали до заданной температуры. Применяются для изделий сложной формы, требующих сквозной прокаливаемости. Вакуумные печи позволяют проводить светлую закалку без окисления и обезуглероживания поверхности.

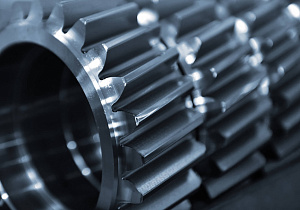

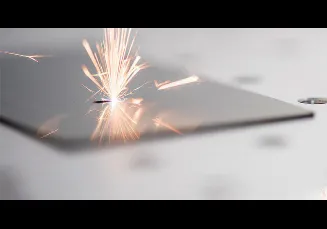

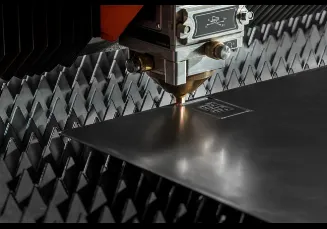

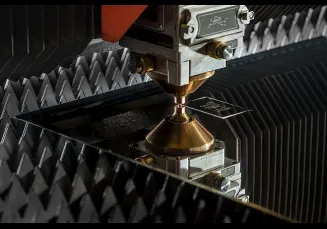

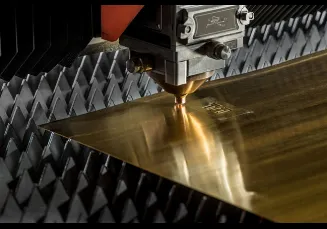

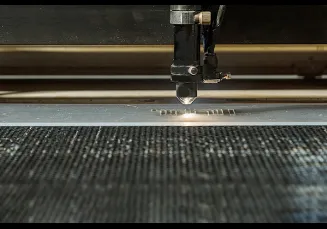

- Поверхностный нагрев. Индукционная закалка (ТВЧ) позволяет точно контролировать глубину упрочненного слоя при сохранении вязкой сердцевины, идеальна для шестерен, валов и других деталей, работающих на трение. Обработка поверхности пламенем газовой горелки отличается простотой и низкой стоимостью, но не дает возможности точного контроля глубины прогрева и равномерности нагрева. Локальный нагрев лучом лазера обеспечивает высочайшую точность и минимальные деформации, задействуется для упрочнения сложноконтурных поверхностей и мелких деталей, однако мощность оборудования ограничивает область применения.

Классификация по способу охлаждения. Способ охлаждения является определяющим фактором для формирования конечной структуры и свойств стали.

- Непрерывная закалка в одной среде.

Нагретое изделие полностью погружается в охлаждающую жидкость (вода применяется для углеродистых сталей, масло — для легированных) и остается там до полного охлаждения. Способ отличается простотой и технологичностью, но требует высоких термических напряжений, приводящих к риску коробления и трещинообразования. Подразумевает последующий отпуск.

- Прерывистая закалка в двух средах.

Комбинированный метод, включающий два этапа — быстрое охлаждение в интенсивной среде (воде) и медленное окончательное охлаждение в мягкой среде (масле, воздухе) для снижения внутренних напряжений.

- Ступенчатая закалка.

Деталь охлаждается в среде (расплаве солей, щелочей), температура которой на 20—30 °C выше точки начала мартенситного превращения (Мн). После выдержки для выравнивания температуры по всему сечению изделие охлаждается на воздухе.

- Изотермическая закалка.

Отличается от ступенчатой длительной выдержкой в закалочной ванне. Аустенит не превращается в мартенсит, а распадается с образованием бейнита — структуры, сочетающей высокую прочность с хорошей вязкостью. Способ характеризуется отсутствием необходимости в отпуске, минимальными деформациями и напряжениями.

- Закалка с самоотпуском.

Метод, при котором деталь извлекается из охлаждающей среды в момент, когда ее сердцевина еще сохраняет остаточное тепло. Это тепло прогревает поверхностные закаленные слои до температуры отпуска, снижая их хрупкость.

Выбор конкретного способа закалки является компромиссом между требованиями к твердости, необходимостью минимизировать деформации и технологическими возможностями производства.

Оборудование для термообработки сталей

Технологический комплекс для проведения закалки включает две принципиально разные группы оборудования: установки для нагрева и системы охлаждения. Современное производство использует широкий спектр аппаратуры, обеспечивающей точный контроль температурных и временных параметров процесса.

Оборудование для нагрева — муфельные и камерные печи сопротивления, соляные ванны, вакуумные печи, индукционные установки (ТВЧ), лазерные комплексы. Они обеспечивают локальный бесконтактный нагрев с минимальной зоной термического влияния.

Для охлаждения задействуются открытые ванны, ванны с принудительной циркуляцией, установки для струйного охлаждения, вода и водные растворы, минеральные масла, расплавы солей и газовые среды.

Температурные режимы закалки сталей

Температура закалки является критическим параметром, определяющим полноту фазовых превращений и конечные свойства материала. Режимы выбираются исходя из химического состава стали, прежде всего содержания углерода и легирующих элементов.

Температурные режимы для основных марок сталей обозначены в таблице ниже.

| Марка стали | Температура закалки, °C | Температура отжига, °C | Температура отпуска, °C |

|---|---|---|---|

| 15Г | 800 | 780 | 200 |

| 65Г | 815 | 790 | 400 |

| 15Х, 20Х | 800 | 870 | 400 |

| 30Х, 35Х | 850 | 880 | 450 |

| 40Х, 45Х | 840 | 860 | 400 |

| 50Х | 830 | 830 | 400 |

| 50Г2 | 805 | 830 | 200 |

| 40ХГ | 870 | 880 | 550 |

| ОХ13 | 1050 | 860 | 750 |

| 3Х13 | 1050 | 880 | 450 |

| 35ХГС | 870 | 860 | 500 |

| 30ХГСА | 900 | 860 | 580 |

| У7, У7А | 800 | 780 | 170 |

| Р9, Р12 | 1250 | 860 | 580 |

| Р9Ф5, Р9К5 | 1250 | 860 | 590 |

| Р18Ф2 | 1300 | 900 | 590 |

| ШХ15 | 845 | 780 | 400 |

| 9ХС | 860 | 730 | 170 |

| Р18К5Ф2 | 1280 | 860 | 580 |

| 1Х14Н18Б2БРГ | 1150 | 860 | 750 |

| 4Х14Н1482М | 1200 | 860 | 750 |

Технология закалки металла

Технологический процесс закалки требует строгого соблюдения параметров нагрева и охлаждения для минимизации дефектов и обеспечения заданных свойств.

- Фаза нагрева.

- Скорость нагрева для углеродистых сталей выше, чем для легированных, ускоренный нагрев допустим для деталей простой формы.

- Выдержка при температуре определяется толщиной сечения (1—1,5 мин на 1 мм сечения). Она осуществляется для завершения фазовых превращений.

- Защита от обезуглероживания подразумевает нагрев в защитных атмосферах или использование паст-ингибиторов.

- Фаза охлаждения.

- Минимальная скорость, предотвращающая распад аустенита в перлитной области, для углеродистых сталей выше, чем для легированных.

- Управление скоростью достигается выбором среды охлаждения и ее температурой.

Особенности закалки разных групп сталей:

- Углеродистые стали склонны к короблению и трещинообразованию. Рекомендуется закалка в воде с последующим немедленным отпуском.

- Прокаливаемость легированных сталей повышена. Допустимо охлаждение в масле или воздухе.

- Высокий риск обезуглероживания имеет место у инструментальных сталей. Требуется нагрев в соляных ваннах или защитных атмосферах.

Контроль качества после закалки включает измерение твердости, металлографический анализ структуры и проверку на отсутствие трещин.

Способы охлаждения и их влияние на структуру

Современная классификация методов охлаждения охватывает несколько технологических подходов.

- Непрерывное охлаждение — традиционный метод погружения детали в одну среду (воду, масло или полимерный раствор) до полного остывания. Применяется для изделий простой конфигурации из углеродистых сталей.

- Прерывистое охлаждение — двухстадийный процесс с последовательным использованием сред разной охлаждающей способности. Пример — быстрое предварительное охлаждение в воде с последующим переводом в масло для снижения термических напряжений.

- Изотермическая обработка — охлаждение до температур промежуточной стабильности аустенита с выдержкой для бейнитного превращения. Позволяет получать структуры с уникальным сочетанием прочности и вязкости.

Скорость охлаждения стали зависит от среды, в которую она помещена. Это демонстрирует таблица ниже.

| № | Среда охлаждения | Скорость охлаждения (°C/сек) |

|---|---|---|

| 1 | Воздух | 5 |

| 2 | Минеральное масло | 150 |

| 3 | Вода при комнатной t° | 700 |

| 4 | Вода при 80 °C | 1400 |

| 5 | 10%-й раствор NaCl | 2100 |

| 6 | 10%-й раствор NaOH | 1600 |

Закаливаемость и прокаливаемость

Закаливаемость представляет собой способность стали достигать определенного уровня твердости в результате термической обработки. Этот показатель напрямую коррелирует с содержанием углерода, минимальный эффективный порог которого составляет 0,2 %. Оптимальные показатели твердости достигаются при концентрации углерода 0,65—0,75 %.

Прокаливаемость характеризует способность стали формировать закаленный слой конкретной глубины. Ключевым параметром выступает критический диаметр, определяющий максимальное поперечное сечение с мартенситным преобразованием.

Классификация дефектов закалки и их последствия

Процесс закалки сталей, несмотря на кажущуюся простоту, представляет собой сложный технологический процесс, при реализации которого малейшее отклонение от оптимальных параметров может привести к возникновению различных дефектов.

Поверхностные недостатки относятся к наиболее распространенным проблемам термической обработки. Обезуглероживание проявляется как утрата углерода в поверхностном слое, приводящая к значительному снижению твердости. Этот процесс ухудшает механические свойства и создает зоны с переменной износостойкостью. Окалинообразование — это формирование оксидных слоев, которые ухудшают внешний вид изделия и служат источником напряжений, способствующих дальнейшему разрушению.

Список объемных нарушений включает трещинообразование и деформацию изделий. Трещины обычно возникают вследствие термических напряжений, превышающих предел прочности материала, в то время как деформация является результатом неравномерного охлаждения и фазовых превращений по сечению детали.

Структурные аномалии проявляются как неоднородность твердости с наличием локальных участков с недостаточным структурным преобразованием. Эти дефекты критичны для ответственных деталей, эксплуатируемых в условиях переменных нагрузок.

Системы контроля качества

Современные предприятия внедряют многоуровневую систему контроля качества. Неразрушающий контроль подразумевает магнитопорошковую дефектоскопию для выявления поверхностных нарушений, ультразвуковой мониторинг внутренних напряжений и вихретоковый анализ структурной однородности.

Перечень лабораторных исследований включает металлографический анализ микроструктуры с использованием электронной микроскопии, измерение твердости и рентгеноструктурный тест фазового состава.

Практические рекомендации по выбору охлаждающих сред

Характеристики охлаждающей среды являются важнейшим фактором успешной закалки. Для углеродистых сталей рекомендованы солевые растворы 8—12 %, обеспечивающие интенсивное охлаждение. Легированные стали требуют более мягких сред — минеральных масел марки И-20. Инструментальные стали обрабатываются с применением многоступенчатого охлаждения, в то время как высоколегированные — лучше всего реагируют на газодинамическое охлаждение.

Внедрение современных технологий закалки требует глубоких знаний металловедения и использования высокоточного оборудования. Наша компания предлагает профессиональное консультирование по выбору оптимальных режимов закалки и поставку промышленных установок последнего поколения.

17.09.2025

Читайте также другие статьи по теме:

ВсеВам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.