Отпуск представляет собой методику термической обработки металлического сплава с железом. Такая обработка изменяет физические и механические характеристики, влияет на внутреннюю структуру сплава (в том числе на показатели пластичности, вязкости, простоты обработки, прочности).

Такие преобразования помогают применять металлы в соответствии с их назначением, повышают удобство эксплуатации. Без термической обработки использовать материалы в полной мере не получится.

Определение отпуска

По своей сути это термическая обработка, в процессе которой элементы нагреваются и находятся в температурном режиме ниже заданной точки определенное время. Далее детали вынимаются из оборудования и охлаждаются до значений комнатной температуры.

Как и другие методы термической обработки, например, при отжиге и нормализации, отпуск преобразует нежелательные механические характеристики сплава для расширения сферы применения.

Отпуск оказывает влияние на механические показатели всей заготовки – от поверхности до глубокой структуры. Однако можно практиковать и частичный отпуск, для этого используется индукционное оборудование.

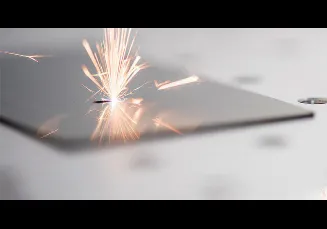

Отпуск металла нужен в тех сферах, где важно сохранить гибкость материала. Кроме того, процесс поможет уменьшить показатели твердости уже сваренных элементов. Повышенный локальный температурный режим, который создается при сварке, вызывает повышенную твердость на участках термического воздействия. Отпуск помогает предотвратить это явление.

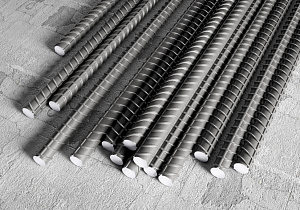

В теории технологию можно использовать для большого количества металлов, однако на практике ее применяют по отношению к углеродистым сталям (другие металлы не реагируют на обработку так же эффективно, как сталь).

Когда применяется этот метод?

Отпуск осуществляется после закалки металла. При этом деталь нагревается выше верхнего предела температуры, далее быстро охлаждается или закаливается.

Благодаря этому заготовка становится твердой и одновременной хрупкой (иногда хрупкость можно сравнить со стеклом). В большинстве ситуаций нам требуется хорошая твердость, а вот высокая хрупкость во многих сферах будет нежелательной.

Для уменьшения этого свойства и нормализации пластичности металл подвергается повторному нагреву, на этой стадии применяются более низкие температурные режимы. В результате достигается оптимальный баланс между показателями пластичности и твердости. Скорость снижения температуры в процессе отпуска ниже, чем во время закалки.

Для улучшения результатов лучше проводить эту процедуру после завершения закалки. Это предотвращает появление хрупких характеристик.

Нужно учитывать, что малейшие ошибки в такой технологии влекут за собой деформацию или повреждение материала.

Отпуск желателен, когда для закалки используются другие методы, к примеру, во время сварки. Его можно применять по отношению к металлу, закаленному во время работы (в том числе для материалов, которые становятся твердыми при гибке, формовке или штамповке).

Этапы технологии

Отпуск проводится в несколько стадий:

- Нагревание.

- Выдержка при определенной температуре.

- Охлаждение.

Рассмотрим подробнее каждый этап.

Нагревание

При таком процессе важно точно контролировать скорость, поскольку при слишком резком повышении температуры на материале могут появиться трещины. Выбор температурного режима зависит от разновидности стали и желаемых характеристик. К примеру, сталь инструментального типа нужно закаливать при более низких показателях температуры по сравнению с пружинным металлом.

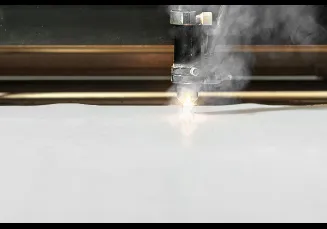

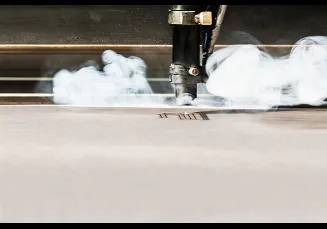

Для нагрева заготовок используются промышленные печи (газовое, индукционное оборудование или установки, работающие от электричества). Обработка проходит с инертным газом или в состоянии вакуума, это помогает предотвратить окисление. Некоторые виды сталей проходят процесс закалки в соляной ванне или под воздействием воздуха.

От выбранного способа зависят свойства поверхности металла.

Выдержка

После достижения материалом нужного температурного режима он выдерживается при таком режиме в течение определенного времени. Длительность зависит от разновидности металла, типа сечения и нужных свойств.

В зависимости от заданной температуры и времени ее поддержания, у стали изменяются механические характеристики. Показатели пластичности и вязкости ударного типа растут с увеличением температуры и продолжительности ее поддержания. При этом показатели прочности на растяжение снижаются.

Влияние на параметры твердости зависит от доли фаз (графитовая конкреция, мартенсит). В процессе увеличения выдержки фаза мартенсита сокращается, а стадия сохранившегося аустенита растет. В этой фазе металл становится значительно мягче.

Процесс охлаждения

Стадия охлаждения так же важна, как и предыдущие этапы. В это время температура детали снижается определенным способом. Используемая технология и скорость процесса зависят от нескольких условий.

Используемые цвета

При нагревании металлических заготовок возникают процессы окисления. На поверхности стали появляются разнообразные цвета. Полученный цвет зависит от температурного режима отпуска.

Оттенок варьируется от бледно-желтого до насыщенного синего. Приведем некоторые цвета, температурные режимы и сферы применения металлов:

- Бледно-желтый – до 205 градусов. Применяется для граверов и бритвы.

- Соломенный цвет – от 205 до 225 градусов. Сфера применения – ножи и перфораторы.

- Коричневый – до 265 градусов. Подходит для изготовления сверла, молотка.

- Пурпурный – до 285 градусов. Оптимален для хирургических принадлежностей.

- Синий с температурой до 305 градусов. Предназначен для изготовления металлических ключей, различных отверток.

По таким оттенкам не всегда можно узнать точный температурный режим. Есть и другие факторы, например, особенности атмосферы, наличие легирующих компонентов. Они могут также оказывать влияние на оттенок поверхности. Стали, устойчивые к коррозии, меньше подвержены процессам окисления, поэтому они изменяют первоначальный цвет при более высокой температуре по сравнению с металлами, подверженными появлению ржавчины.

Достоинства технологии

К плюсам отпуска относится следующее:

- Возможность получить металл с высокими показателями пластичности и гибкости.

- Устранение хрупкости.

- Повышенная твердость может изменяться до нужного значения.

- Улучшение внутренней структуры, что повышает прочностные характеристики.

- Устранение внутреннего напряжения, которое может возникнуть при других способах обработки. Без проведения отпуска на металле могут появиться трещины.

- Повышение износостойкости внутренней структуры и поверхности заготовки.

- Простота обработки, что удобно для выполнения последующих операций.

- Повышенные показатели вязкости.

- Отпуск – более простая технология по сравнению с отжигом.

Таким образом, отпуск незаменим при работе с металлическими формами, независимо от того, хотите вы изготовить нож или собираетесь построить крупный металлический ангар.

29.08.2024Вам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.