Механическая обработка металлических заготовок — это комплекс технологических действий, направленных на изменение геометрической формы, размеров, а также качественных характеристик изделий из металла.

Главная особенность заключается в том, что материал снимается постепенно при помощи режущих и абразивных инструментов. Это позволяет создавать детали с высокой точностью, отвечающие современным стандартам производства.

Для реализации таких процессов используются станки и оснастка различного типа — резцы, сверла, фрезы, шлифовальные круги, метчики, протяжки и другие приспособления. Любая операция проводится в строгом соответствии с технологической картой и установленными нормами безопасности.

Особенности механической обработки

В основе механической обработки лежит удаление лишнего слоя материала с поверхности заготовки.

Этот процесс можно разделить на несколько ключевых задач:

- получение точной геометрической формы;

- достижение требуемой шероховатости;

- создание элементов сопряжения (резьба, пазы, посадочные места);

- подготовка изделий к последующей сборке или финишной обработке.

Металлообработка выполняется не только для производства новых деталей, но и для восстановления изношенных элементов машин и оборудования.

Современные предприятия оснащены специализированными станками, которые позволяют быстро и качественно обрабатывать широкий спектр металлов и сплавов, включая сталь, алюминий, медь и их соединения.

Основные виды механической обработки

Ниже приведены самые распространенные технологии обработки, каждая из которых имеет свое назначение и особенности применения.

Токарная обработка

Токарное производство — один из старейших методов изготовления деталей. Заготовка закрепляется в патроне или центрах станка и вращается вокруг собственной оси. При этом режущий инструмент движется поступательно, снимая стружку.

Основные операции токарной обработки включают:

- обточку наружных цилиндрических поверхностей;

- растачивание внутренних отверстий;

- подрезание торцевых плоскостей;

- снятие фасок и галтелей;

- нарезку резьбы.

Движение в процессе точения делится на два основных вида:

- главное вращательное (вращается заготовка);

- подача (движется резец).

Вспомогательные перемещения, такие как смена инструмента, установка и съем деталей, включение и выключение станка, не участвуют непосредственно в снятии металла.

Токарная обработка остается основным способом производства валов, фланцев, втулок и других элементов, применяемых в машино- и приборостроении.

Фрезерование

Подразумевает удаление слоя материала за счет вращения многолезвийного инструмента — фрезы. Заготовка при этом может оставаться неподвижной или перемещаться по направляющим стола.

С помощью фрезерных станков выполняют такие операции:

- фрезерование плоскостей;

- обработка пазов и канавок;

- изготовление зубчатых элементов;

- прорезание сложных профилей.

Существует несколько разновидностей фрезерных станков:

- горизонтальные;

- вертикальные;

- универсальные;

- специальные.

Главное преимущество метода — возможность обрабатывать поверхности больших габаритов с высокой производительностью.

Сверление

Применяется для создания отверстий в заготовках. Инструмент — сверло — вращается с высокой скоростью и врезается в металл, формируя прорезь нужного диаметра.

Дополнительно в процессе сверления могут выполняться:

- рассверливание — увеличение диаметра;

- зенкерование — улучшение точности и качества поверхности;

- зенкование — создание фасок;

- развертывание — получение отверстий с минимальным отклонением по диаметру.

В массовом производстве используют радиально-сверлильные, вертикальные и горизонтальные станки.

Долбежка и строгание

Эти виды обработки применяются для выравнивания плоских и фасонных поверхностей.

При долбежке резец выполняет возвратно-поступательные движения. При строгании инструмент также перемещается по детали прямолинейно, снимая стружку.

Методы эффективны для формирования пазов, канавок и выборки уступов.

Протягивание

Протягивание используют в серийном производстве для обработки отверстий и наружных профилей. Инструмент для протяжки имеет множество режущих зубьев, которые последовательно снимают металл за один проход.

Процесс отличается высокой точностью и производительностью.

Нарезка резьбы

Резьба на деталях создается разными способами:

- резцы на токарных станках — универсальный вариант для наружной и внутренней резьбы;

- плашки и метчики — простой ручной или машинный метод;

- резьбофрезерование — для серийного производства;

- резьбошлифование — для достижения высокой точности;

- накатывание — способ холодного деформирования, обеспечивающий прочную и чистую резьбу.

Каждый вариант подбирается с учетом размеров, требуемого качества и объема производства.

Абразивная обработка

Это заключительная стадия механической обработки, направленная на достижение высокой чистоты и точности поверхности.

В зависимости от задачи применяются такие методы:

- шлифование — удаление неровностей и выведение точных размеров;

- полирование — создание зеркального блеска;

- доводка — финишная калибровка параметров;

- хонингование — обработка отверстий с минимальными допусками.

Абразивные инструменты могут быть жесткими (шлифкруги) или мягкими (шлифленты, пасты).

Ручная обработка напильниками

Напильник — один из простейших, но востребованных инструментов. Он состоит из металлического стержня с зубчатой насечкой и применяется для:

- снятия заусенцев;

- зачистки ржавчины;

- доведения деталей до нужной формы.

Для грубой обработки берут драчевые напильники с крупной насечкой, а для чистовой — бархатные модели с мелкими зубьями.

Несмотря на развитие станочного парка, работа напильником остается актуальной при изготовлении единичных изделий и доводке сложных элементов.

Современные методы механической обработки

К современным технологиям относят:

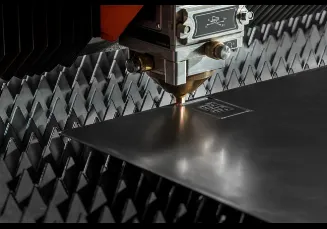

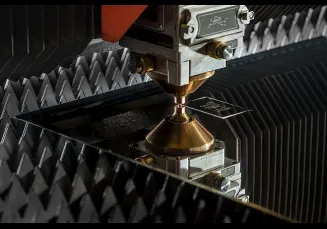

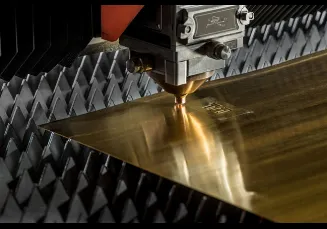

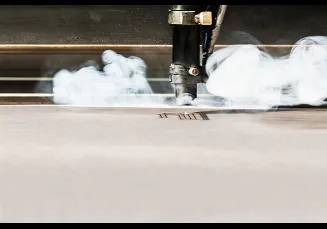

- лазерную резку — для сложных контуров без механического контакта;

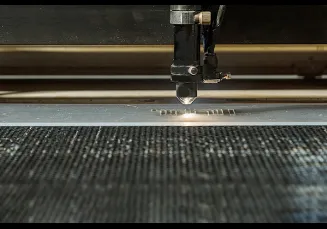

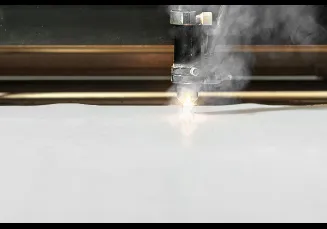

- гидроабразивную обработку — сочетание воды под давлением и абразива;

- электроэрозионный метод — выжигание материала разрядами;

- ультразвуковое шлифование — улучшение качества поверхности за счет вибрации инструмента.

Эти способы применяют при высоких требованиях к точности или для обработки особо твердых сплавов.

Применение механической обработки

Механическая обработка металлов широко востребованна практически во всех отраслях промышленности и строительства. Грамотно изготовленные детали, прошедшие все этапы подготовки и доводки, являются основой для производства сложных машин, конструкций и механизмов.

В итоге изделия находят применение в таких сферах:

- Автомобилестроение. Механически обработанные детали используются для изготовления двигателей, коробок передач, ходовых частей, элементов кузова и узлов трансмиссии. Без прецизионной токарной и фрезерной обработки невозможно создать качественные валы, шестерни, ступицы и другие компоненты.

- Авиация. В этой отрасли требования к точности еще более строгие. Фрезеровка, шлифование и токарная обработка применяются для производства корпусов агрегатов, элементов шасси, турбин, лопаток и соединительных деталей. Высокая степень точности обеспечивает надежность работы самолетов и вертолетов.

- Судостроение. Механическая обработка необходима при изготовлении гребных валов, корпусов редукторов, деталей силовых установок, шпангоутов и элементов палубного оснащения. Здесь ценятся прочность, износостойкость и антикоррозийные свойства металла.

- Энергетика. Турбины электростанций, насосное оборудование, генераторы, теплообменники и котлы состоят из большого количества деталей, произведенных методами точной механической обработки. Это позволяет добиться высокой эффективности и надежности энергетических систем.

- Станкостроение. Отрасль, которая непосредственно связана с созданием оборудования для последующей работы с металлом. Механическая обработка применяется для производства корпусов станков, направляющих, шпинделей, кареток, редукторов, суппортов и других ключевых узлов.

Кроме того, такие технологии широко используются в железнодорожной промышленности — при выпуске осей, колесных пар, тормозных систем, тяговых электродвигателей. Незаменимы они и в нефтегазовой отрасли (для изготовления трубной арматуры, насосных агрегатов, компрессорных установок), в строительстве и при производстве бытовой техники.

На крупных промышленных предприятиях и заводах сегодня применяются автоматизированные линии и станки с числовым программным управлением (ЧПУ).

Такое оборудование позволяет:

- выпускать продукцию серийно без потерь в качестве;

- добиваться высокой повторяемости геометрических параметров;

- минимизировать риск брака и простоев;

- сокращать сроки изготовления.

Благодаря внедрению современных технологий обработки металла удается выпускать продукцию, соответствующую международным стандартам и требованиям отраслей, где критически важна высокая надежность. По этой причине механическая обработка по-прежнему является ключевым этапом изготовления и выпуска металлоемких изделий — от крепежных элементов до сложных конструкций.

В условиях современного производства она остается основным способом придания заготовкам точных геометрических параметров. Широкий спектр методов — от токарных операций до абразивной финишной обработки — позволяет изготавливать детали практически любой конфигурации и уровня сложности.

Грамотное сочетание подходов, использование качественного инструмента и строгое следование технологическим процессам обеспечивают полное соответствие готовой продукции конструкторской документации и отраслевым стандартам.

09.07.2025

Читайте также другие статьи по теме:

ВсеВам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.