Сталь — один из самых распространенных материалов, используемых во всех уголках мира. Она широко применяется при создании разнообразных конструкций — от строений и мостовых элементов до бытовой техники. Ее важная составляющая часть — углерод, от него зависят механические качества. Этот элемент позволяет менять свойства для использования стали с учетом ее пластичности и прочности.

Изменение углеродной пропорции в составе материала воздействует на основные показатели: окисляемость, гибкость, эластичность, прочность и восприимчивость к разрушениям. Именно от количества данной добавки зависит метод производства металла и сфера его применения.

Содержание элемента играет основную роль при выборе технологий обработки. К ним относятся нормализация, нагрев и естественное охлаждение. Определение воздействия углерода на характеристики стали помогает разрабатывать инновационные методики и создавать материалы с требуемыми качествами.

Влияние на структуру и ее изменение

Концентрация углерода в составе металла влияет на показатели его твердости, пластичности, прочности и вязкости. Увеличение или уменьшение процентного содержания данного химического вещества наделяет сплав принципиально новыми характеристиками.

Углеродное воздействие на свойства и качество стали обусловлено процессом изготовления. После того как отжиг окончен, в структуре материала преобладают феррит и цементит. Первый обеспечивает пластичность, но малопрочность, второй — твердость и хрупкость сплава.

Содержание в сплаве до 0,2 % углерода провоцирует образование феррита и третичного цементита. При дальнейшем повышении концентрации формируется эвтектоидный феррит и перлит. Если уровень превышает 0,8 %, происходит создание игл вторичного цементита и перлита.

Если содержание химического элемента меньше 2 %, образуется цементит. Это снижает прочность из-за хрупкой цементитной сетки на границах зерен перлита. При превышении значения формируется эвтектическая смесь.

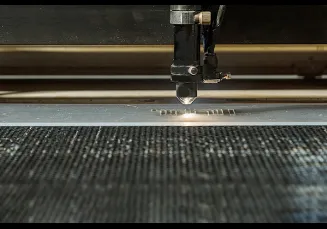

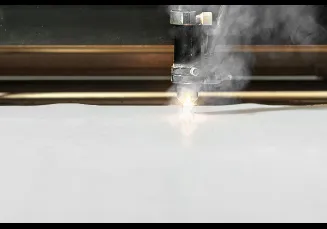

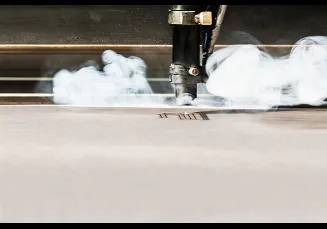

Для изменения данных свойств, придания стали дополнительной прочности, твердости и уменьшения вязкости пропорциональное содержание углерода увеличивают. Это влияет на технические характеристики, улучшая свариваемость материала, его обработку с помощью резки или давления.

С учетом повышения или понижения концентрации химического элемента свойства металла изменяются:

- 0,3–0,4 % — улучшение показателей резки и обрабатывания;

- 0,01–0,2 % — понижение риска деформирования во время горячей или холодной обработки.

Для низкоуглеродистых сплавов характерны улучшенная свариваемость и сопротивляемость электрическим токам. Колебание даже сотой доли элемента приводит к изменению структурных особенностей и технологических характеристик материала.

Новые характеристики

Увеличение или уменьшение количества углерода в составе стали определяет ее механические характеристики и наделяет дополнительными преимуществами:

- твердость поверхности;

- мягкость внутреннего пласта;

- увеличение сопротивляемости электрическим токам;

- повышение коэрцитивной силы;

- ухудшение магнитной проницаемости;

- повышение несущей способности;

- прочность;

- упругость;

- улучшенная обрабатываемость;

- снижение плотности магнитной индукции;

- долгий срок эксплуатации (до 50 лет и более);

- доступная стоимость.

Высокая концентрация углерода затрудняет процесс обработки с помощью резки, ухудшает показатели сваривания и деформации. Также она способствует повышенному порогу хладноломкости.

При выплавке металла углерод помогает расширить температурный диапазон для сохранения стабильности железа, ускоряет процессы массо- и теплопереноса, а также способствует быстрому плавлению. Но это часто негативно сказывается на качестве сплавов специального назначения, используемых для производства антикоррозийной, жаропрочной и электротехнической продукции.

Повышенная концентрация углерода способствует увеличению твердости и прочности сплава, но отрицательно влияет на его ударную вязкость и пластичность. При этом уменьшенное содержание химического элемента приводит к увеличению вязкости. Материал приобретает дополнительную пластичность, но становится не таким прочным.

Типы сплавов

Типы стали в зависимости от доли углерода в химическом составе:

- До 0,25 % — низкоуглеродистая. Отличается пластичностью, хорошо поддается деформациям и обработке в холодном и разогретом состоянии.

- От 0,3 % до 0,6 % — среднеуглеродистая. Обладает хорошей пластичностью и средней прочностью. Применяется для производства элементов, которые будут эксплуатироваться при нормальных нагрузках.

- От 0,6 % до 2 % — высокоуглеродистая. Характерна низкая вязкость и высокая прочность. Для сварки требуется предварительное разогревание металла.

Обработка и сваривание низко- и среднеуглеродистой стали значительно легче, чем работа с высокоуглеродистым металлом.

Разница в содержании углерода в сплаве позволяет получить металл с различными технологическими характеристиками. Это важно для производства высококачественной продукции в промышленном масштабе.

Улучшенные механические параметры делают углеродистую сталь подходящей для производства деталей и конструкций, которые должны работать в условиях максимальной прочности, износостойкости и устойчивости к высоким температурам.

Немаловажные плюсы углеродсодержащего материала — простота и скорость выплавки. При производстве сплава угарный и углеродный газы с неметаллическими примесями удаляются в пузырьковой форме, после чего металл смешивается со шлаками. Длительность процесса сокращается за счет быстрого тепло- и массообмена.

Сфера использования углеродистого сплава

Сфера использования углеродистого металла обусловлена его механическими свойствами, а также процентным соотношением углерода в составе.

При содержании химического элемента в пределах от 0,7 до 1,3 % материал подходит для производства ударных и режущих инструментов. Они маркируются обозначением «У», которое дополняется цифрой, указывающей на процентную долю элемента. Чем меньше цифра, тем ниже воздействие углерода на механические характеристики материала.

Все низкоуглеродистые материалы делятся на несколько категорий:

- Низкоуглеродистая 05, 08 и 10 — отличается пластинчатостью. Из этого материала изготавливаются кожухи, прокладки, шайбы и другие элементы с помощью холодной штамповки.

- Низкоуглеродистая 15, 20 и 25 — характеризуется повышенной твердостью и достаточной вязкостью. Используется в производстве элементов небольшого размера.

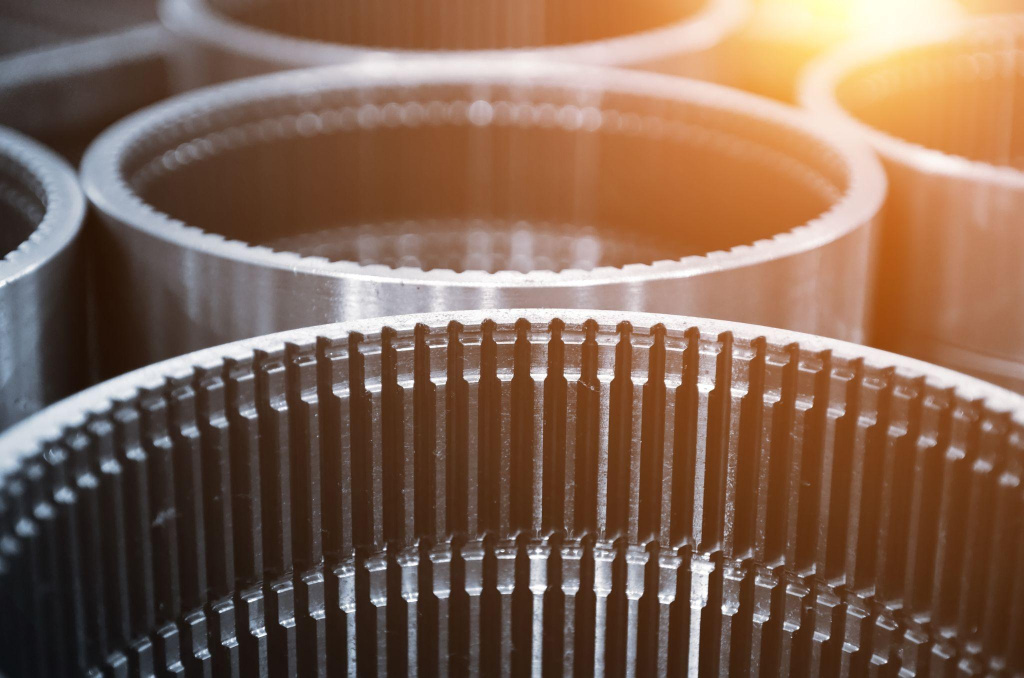

- Среднеуглеродистая от 30 до 55 — из таких металлов изготавливают маховики, коленчатые валы, зубчатые колеса и другие элементы, чьи показатели работоспособности зависят от сопротивления усталости. Перед применением проходят нормализацию и поверхностную закалку, способствующую повышению пластичности, вязкости и обрабатываемости.

- Высокоуглеродистая от 60 до 85 — требует предварительной закалки и среднего отпуска для улучшения упругости. Из нее делают пружины, эксцентрики, рессоры и другие упругие элементы.

- Котельная — предназначена для изготовления агрегатов и деталей, которые будут эксплуатироваться при повышенной температуре.

- Автоматная — из материала данной категории производятся автомобильные крепежи для статических нагрузок.

Из низкоуглеродистой стали делают двутавровые балки, уголки, листы, прутья, круги, квадраты и прочие разновидности металлопроката.

Средне- и высокоуглеродистый металл нашел широкое применение в производстве различных деталей, среди которых рессоры, пружины, зубчатые механизмы, коленчатые валы.

Из стандартного углеродистого материала изготавливаются уголки, двутавры, листы, прутья и металлопрокат других видов. Инструменты, оборудование и элементы, используемые в машиностроении, производятся только из высококачественного сплава.

Как влияют на материал другие примеси

Во время легирования в состав сплава добавляется не только углерод, но и другие химические элементы. От них зависят конечное качество и механические характеристики материала.

- Марганец — уменьшает влияние серы и кислорода, улучшает текучесть, снижает устойчивость к нагрузкам и термостойкость.

- Кремний — активное раскисление.

- Фосфор и сера — повышают красноломкость.

- Хром — улучшает жаростойкость, устойчивость к износу.

- Титан — увеличивает пластичность и прочность.

- Медь — повышает стойкость к коррозии.

- Никель — увеличивает упругость и вязкость, снижает хладоломкость.

При изготовлении быстрорежущей стали могут использоваться добавки молибдена и вольфрама, которые делают ее устойчивой к нагреванию.

Виды углеродистого сплава по раскислению

С учетом степени раскисления металл имеет различные показатели стабильности. В зависимости от этого критерия он подразделяется на несколько типов:

- спокойный;

- полуспокойный;

- кипящий.

Стабильность материала обусловлена оксидом железа — соединением, способствующим постепенному разрушению металла.

Для максимальной стабильности, износостойкости и долговечности стали требуется снижение концентрации кислорода. Использование передовых технологий не позволяет сделать это в полной мере, но обеспечивает эффективное удаление большей части данного вещества.

Спокойный сплав — материал, в составе которого практически полностью отсутствует кислород. В полуспокойном металле содержится незначительная доля такой добавки. При этом его структура сохраняет относительную стабильность.

Для кипящего сплава характерна наибольшая кислородная концентрация. Химический состав дополнительно содержит и другие элементы (азот, серу, фосфор).

Механические характеристики сплавов, используемых при производстве разнообразных конструкций, обусловлены их химическим составом и примесями. На эти свойства материала необходимо ориентироваться при эксплуатации металлов в промышленной сфере.

Отрицательное воздействие некоторых химических примесей можно снизить с помощью термического упрочнения поверхности. Этот процесс улучшает свойства материала.

Также применяется обработка защитными антикоррозийными составами, что способствует увеличению срока службы детали.

16.12.2024 13:10:48Вам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.