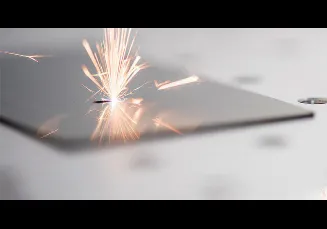

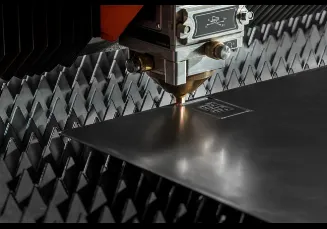

Лазерные технологии известны давно, но их массовое внедрение в промышленность и коммерцию стало реальностью относительно недавно. Причина проста: инженерам понадобились годы, чтобы довести лазерные системы до уровня, где они выигрывают у традиционных методов по совокупности факторов — цене владения, скорости, стабильности результата и удобству эксплуатации.

Волоконные лазеры как класс появились не вчера: концепция и первые образцы разрабатывались еще в 1960-х. Однако тогда это была скорее перспективная научная идея, чем инструмент для производства. Лишь в 1990-х технология «созрела» для рынка: повысилась надежность компонентов, улучшились источники накачки, а конструкция стала пригодной для длительной работы без постоянной настройки.

За десятилетия прогресс оказался впечатляющим: если в ранних системах речь шла о десятках милливатт, то сегодня существуют волоконные лазеры, способные выдавать мощности на уровне киловатта и выше при стабильных характеристиках.

Ниже разберем, что представляет собой волоконный лазер, как он формирует луч, почему хорошо переносит тепловые нагрузки, а также где и за счет чего он стал одним из самых востребованных решений.

- Что такое волоконный лазер простыми словами

- Легирование и длины волн: какие элементы используют

- Как работает волоконный лазер: 5 базовых этапов

- Этап 1. Создание света накачки: от электричества к фотонам

- Этап 2. Сбор и ввод излучения в волокно

- Этап 3. Движение света по оптоволокну и тепловая устойчивость

- Этап 4. Стимулированное излучение: как появляется лазерный свет

- Этап 5. Усиление и формирование луча: роль брэгговских решеток

- Почему волоконный лазер часто выбирают вместо альтернатив

Что такое волоконный лазер простыми словами

Волоконный лазер — это вид твердотельного лазера, в котором в качестве рабочей среды используется оптическое волокно, обычно из силикатного или фосфатного стекла с добавлением специальных примесей.

Главная особенность такой технологии — легирование, то есть введение в волокно редкоземельных элементов. Именно они определяют, на какой длине волны будет излучать лазер.

В зависимости от состава легирующих добавок изменяется длина волны излучения, то есть его спектральный диапазон. Этот параметр определяет, насколько эффективно лазер взаимодействует с различными материалами и подходит для конкретных технологических задач.

Легирование и длины волн: какие элементы используют

Наиболее распространенные легирующие добавки перечислены ниже в порядке увеличения длины волны излучения:

- неодим: примерно 780–1100 нм;

- иттербий: примерно 1000–1100 нм;

- празеодим: около 1300 нм;

- эрбий: примерно 1460–1640 нм;

- тулий: примерно 1900–2500 нм;

- гольмий: примерно 2025–2200 нм;

- диспрозий: примерно 2600–3400 нм.

Важно отметить, что широкий диапазон доступных длин волн делает волоконные лазеры универсальным инструментом. Для каждой задачи можно подобрать конфигурацию, оптимально соответствующую типу материала, глубине воздействия и требуемой точности.

Благодаря высокой надежности, компактности и энергоэффективности такие установки получили широкое распространение в различных технологиях обработки и применяются во множестве отраслей промышленности.

Как работает волоконный лазер: 5 базовых этапов

Любая установка, создающая хорошо коллимированный и направленный мощный луч, работает по единому принципу — от преобразования электрической энергии в свет накачки до получения стабильного лазерного излучения нужного качества.

Основные стадии процесса:

- Генерация света накачки.

- Сбор излучения от диодов и ввод его в волокно.

- Передача света накачки по волокну к активной зоне.

- Возбуждение стимулированного излучения в резонаторе.

- Усиление и формирование луча до рабочего состояния.

Главное, что важно понимать: волоконный лазер представляет собой сложную систему, в которой каждая стадия определяет мощность, стабильность и качество выходного излучения.

Этап 1. Создание света накачки: от электричества к фотонам

Лазерные диоды преобразуют электрическую энергию в излучение заданной длины волны. В качественных моделях этот процесс отличается высокой стабильностью и КПД: значительная часть энергии расходуется на генерацию оптического излучения, а не на нагрев.

Долгое время именно характеристики диодов сдерживали развитие волоконных лазеров. Пока элементы оставались недостаточно надежными, создание мощных и долговечных систем представляло техническую сложность.

Во многих установках используется не один диод, а их совокупность. Несколько источников объединяются оптически, обеспечивая суммарную мощность. В промышленных системах десятки ватт формируются путем сложения излучения ряда диодов с последующей передачей в оптоволокно.

Этап 2. Сбор и ввод излучения в волокно

Чтобы объединить поток света от нескольких диодов, применяют специальный соединительный узел (комбайнер). Он является частью волоконной схемы: с одной стороны к нему подходят волокна от отдельных диодов, а с другой выходит одно волокно, ведущее к активной среде.

Смысл этапа — собрать энергию в единый канал и направить ее туда, где она будет эффективно поглощена легированной областью.

Этап 3. Движение света по оптоволокну и тепловая устойчивость

Оптическое волокно состоит из сердцевины и оболочки. Сердцевина задает путь для света. Оболочка обеспечивает условия, при которых излучение многократно отражается и удерживается внутри сердцевины, продвигаясь к нужной зоне.

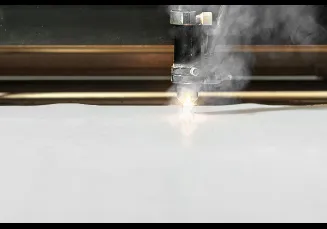

При работе любой лазерной системы часть энергии неизбежно переходит в тепло. У волоконных лазеров есть важное преимущество: геометрия волокна дает хорошее отношение площади поверхности к объему, поэтому тепло рассеивается эффективно. На практике это означает меньшие тепловые деформации и более стабильную работу при длительных циклах, чем у ряда альтернативных решений того же класса мощности.

Постепенно свет накачки достигает участка волокна, который легирован редкоземельным элементом. Именно там и находится «сердце» системы — резонатор.

Этап 4. Стимулированное излучение: как появляется лазерный свет

Когда свет от диодов попадает в волокно с добавками, он «подзаряжает» атомы: электроны переходят на более высокий уровень энергии. В итоге возникает инверсия населенности — ситуация, когда возбужденных электронов становится больше, чем находящихся в спокойном состоянии.

Затем часть электронов возвращается и испускает фотоны. Они провоцируют цепную реакцию: стимулируют другие возбужденные электроны излучать такие же фотоны.

Накачка продолжает поддерживать процесс, и из активной зоны выходит стабильный поток лазерного излучения, который дальше нужно усилить для работы над реальными задачами.

Этап 5. Усиление и формирование луча: роль брэгговских решеток

Чтобы превратить излучение в полноценный лазерный луч, в волоконных системах применяют волоконные брэгговские решетки (FBG). Они выполняют функцию зеркал резонатора, но встроены непосредственно в волокно. Их ключевое преимущество — возможность точно задавать отражательную способность и обеспечивать долгосрочную стабильность работы.

Излучение многократно проходит между решетками, усиливаясь в резонаторной полости. Часть света отражается, поддерживая генерацию, а другая часть выходит наружу — это и есть полезный выходной луч с заданными параметрами.

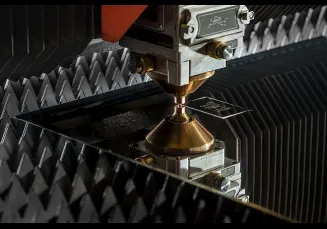

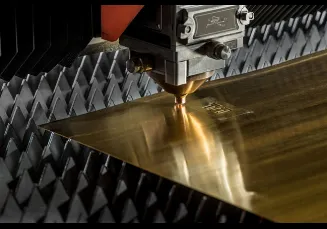

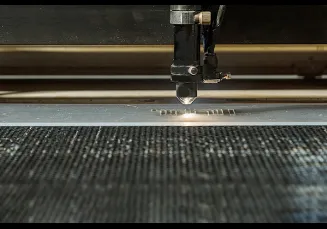

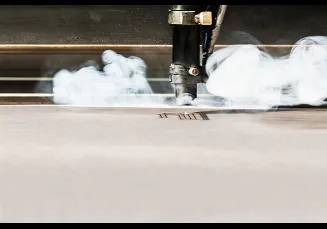

Далее он может направляться в дополнительные узлы, корректирующие характеристики (например, повышающие когерентность), и поступает в рабочую зону — к режущей головке, сканатору, сварочному модулю или другому исполнительному блоку.

Почему волоконный лазер часто выбирают вместо альтернатив

Популярность волоконных лазеров объясняется рядом факторов, которые формируют их практическое преимущество:

- Высокая эффективность преобразования электрической энергии в излучение и стабильность рабочего режима.

- Компактная конструкция, в которой основная оптика интегрирована в волокно.

- Отличная тепловая устойчивость за счет эффективного отвода тепла.

- Широкий диапазон длин волн, достигаемый путем легирования активного волокна.

- Гибкость конфигурации, позволяющая адаптировать систему под конкретные задачи — от высокоточной обработки до мощных промышленных процессов.

Таким образом, волоконная архитектура обеспечивает оптимальное сочетание мощности, качества луча и надежности. В промышленности такие лазеры часто рассматриваются как базовое решение, если нет строгих требований к длине волны или форме импульса.

Технология прошла путь от лабораторных милливаттных установок до промышленных комплексов киловаттного уровня и стала одной из самых универсальных систем для современного производства и высокоточной обработки.

28.11.2025 01:58:00

Читайте также другие статьи по теме:

ВсеВам могут быть интересны наши услуги:

Прикрепите фото, эскиз или чертеж и получите бесплатный расчет в течении 20-30 минут.

Получите расчет в течении

20-30 минут

Сделайте эскиз или набросок на бумаге и укажите необходимые размеры, а мы переведем все в чертеж и произведем расчет.